Meldung von Windmesse.de

Zum Branchenprofil von

GMA Engineering GmbH: Dauerhafte Strukturüberwachung von Tragstrukturen unter Wasser mit Schallemission

Ausgangslage

Seit der Inbetriebnahme des ersten deutschen Offshore-Windparks „Alpha Ventus“ im Jahr 2010, produzieren aktuell insgesamt 146 Windenergieanlagen in der deutschen Nord- und Ostsee Strom aus Windenergie. Mehrere Hundert werden in den nächsten Monaten hinzukommen. Nachdem in den ersten Jahren der Offshore-Windenergie der Fokus auf eine erfolgreiche Realisierung der Projekte gelegt wurde, finden nun zunehmend Bestrebungen zur Reduktion der Betriebskosten der Offshore-Windparks statt. Ein wesentlicher Bestandteil der Betriebskosten ist die regelmäßige Wartung der Windenergieanlagen, die bekanntermaßen Offshore ungleich aufwendiger ist als Onshore. Um einen zuverlässigen Betrieb der anspruchsvollen Offshore-Kraftwerke zu gewährleisten, sind jedoch umfassende Wartungskonzepte zwingend notwendig. Die Wartung und regelmäßige Prüfung hochbeanspruchter und sicherheitsrelevanter Bereiche wird auch durch Richtlinien, wie die des BSH [1] oder Germanischen Lloyds [2], gefordert. Die Herausforderung für die Betreiber von Offshore-Windparks ist somit die Erhöhung der Kosteneffizienz bei der Umsetzung der Wartungskonzepte, bei gleichzeitiger Einhaltung der Qualität der Wartung.

Die regelmäßigen Wartungen umfassen auch wiederkehrende Prüfungen der Stahlstrukturen unter Wasser. Nach heutigem Stand der Technik erfolgt dies durch Einsatz von Tauchern, die überwiegend visuelle Prüfungen (VT) und Ultraschall-Prüfungen (UT) an vorher definierten Stellen, insbesondere Schweißnähten, durchführen. Der Einsatz von Tauchern ist nicht nur aufgrund der allgemeinen Wetterbedingungen, wie Wind und Wellen, herausfordernd für die Einsatzplanung. Auch die durch die Gezeiten verursachte Strömung, sowie parallel durchgeführte Arbeiten an den Anlagen über Wasser, schränken die Einsatzfenster der Taucher stark ein. Insbesondere diese Einschränkungen und Erschwernisse führen dazu, dass Tauchereinsätze zur Umsetzung der Wartungskonzepte überdurchschnittlich kostenintensiv, fehleranfällig und zudem auch gefährlich sind.

In anderen Offshore-Industrien, wie z.B. der Öl- und Gasindus-trie, werden längst andere Wege zur Erfüllung der ebenfalls hohen Wartungsvorgaben beschritten. Kernstück ist dabei die Schallemissionsmethode, die die Mistras-GMA Gruppe seit Jahrzehnten erfolgreich in der Offshore-Öl- und Gasindustrie und neuerdings auch in der Offshore-Windenergie einsetzt. Die dauerhafte Überwachung von Stahlstrukturen unter Wasser mit Schallemissionssensoren ersetzt in diesen Fällen die wiederkehrende Überwachungen mit Tauchern.

Physikalisches & Strukturelles Prinzip der Überwachung mit Schallemission:

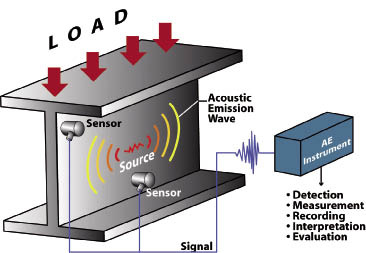

Der Einsatz der Schallemissionsmethode zur Überwachung von sicherheitsrelevanten und schwer zugänglichen Bauteilen ist insbesondere in Nordamerika und Großbritannien seit Jahrzehnten weit verbreitet. Großer Vorteil der Schallemissionsmethode ist die Möglichkeit von Strukturprüfungen während des Betriebs von Kraftwerken und anderen Industrieanlagen. Die Schallemissionstechnologie nutzt den piezoelektrischen Effekt, um Materialwellen zu detektieren und in ein elektrisches Spannungssignal umzuwandeln. Bei der Entstehung von Rissen und Schadstellen in einem Werkstoff, werden Materialwellen emittiert, die dann von Schallemissionssensoren detektiert und durch das Messsystem weiterverarbeitet werden. Insbesondere das Wachstum oder die zeitliche Veränderung eines Schadens in der Struktur können erfasst werden. Die Schallemissionsmethode erlaubt eine genaue Lokalisierung des Schadens und ermöglicht somit eine sehr gute Aussagekraft hinsichtlich Auswirkung auf die tragende Struktur.

Allgemeines Prinzip der Schallemissionsmethode

Schäden in Stahlstrukturen, wie z.B. Risse, wachsen i.d.R. über einen längeren Zeitraum, bis sie kritisch werden. Eine Überwachung mit Schallemission ermöglicht die Aufzeichnung von Wachstumstrends, über die das Erreichen einers kritischen Schädigungszustand angezeigt werden kann.

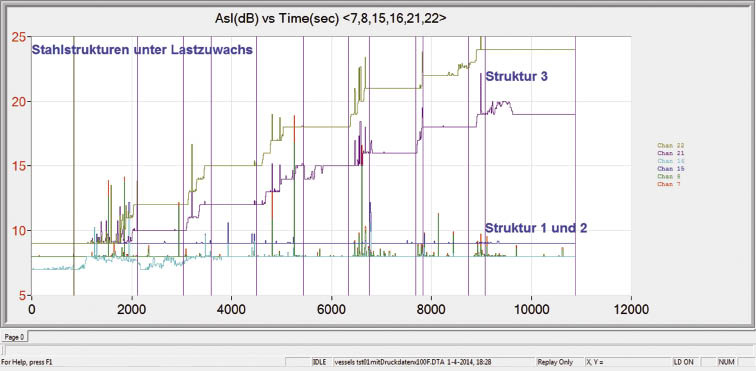

Trendbeobachtung an 3 Metallstrukturen, die bei Laststeigerungen mit Haltephasen durch insgesamt 22 Schallemissionssensoren überwacht werden. Die drei Strukturen mit unterschiedlicher Schädigungshistorie werden gleichzeitig belastet. Auffällig ist hierbei die Zunahme an Struktur 3 (hier gezeigt: Chan 21 und Chan 22).

Ein Reparatureinsatz ist somit gut planbar. Die Überwachung kann flächendeckend die gesamte Struktur abdecken, sowie lokale Bereiche mit der größten Beanspruchung oder Verbindungstellen wie Schweißnähte.

Einsatz an Offshore-Stahlfundamenten:

Die Mistras-GMA Gruppe überwacht seit einigen Jahren die ersten Offshore Stahlfundamente in der Nordsee und kann bereits die jahrzehntelangen Erfahrungen und Ergebnisse von anderen Offshore-Industrien bestätigen.

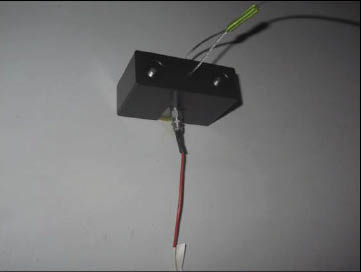

Applikation von Schallemissionssensoren in einem Stahlrohrturm

Die Positionierung der Schallemissionssensoren orientiert sich an den Vorgaben der Wartungskonzepte bzw. Richtlinien und entspricht den Bereichen die während der wiederkehrenden Prüfungen geprüft werden. Die aufgezeichneten Signale werden vor Ort digitalisiert und anschließend per Standardkommunikation an eine zentrale Überwachungsstelle übermittelt.

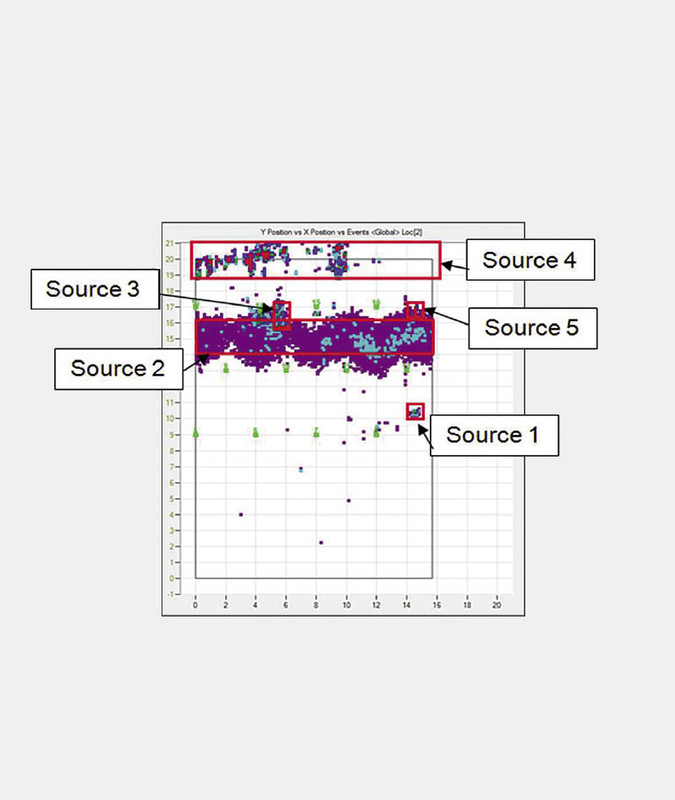

Aufzeichnung von Schallemissionssignalen eines Offshore-Stahlfundamentes

Die Auswertung der Signale und das regelmäßige Reporting erfolgen automatisiert. Zusätzlich kann jederzeit über einen Webzugang die Signalaufzeichnung eingesehen werden. Mögliche Veränderungen in den Schweißnähten, wie z.B. Risse oder auch plastische Deformationen, können so jederzeit beobachtet werden. Eine regelmäßige VT- und UT-Prüfung mit Tauchern ist somit nicht mehr notwendig. Insgesamt kann eine höhere Qualität der Prüfergebnisse erzielt werden, die unabhängig ist von Wetterbedingungen und Betriebszuständen der Windenergieanlagen. Somit können die Kosten und Risiken für die wiederkehrenden Prüfungen reduziert werden, ohne die Qualität der Prüfungen einzubüßen.

Literatur

[1] Germanischer Lloyd: Guideline for the Certification of Offshore Wind Turbines, 2005

[2] Bundesamt für Seeschifffahrt und Hydrographie: Standard – Design of Offshore Wind Turbines, 2007

- Quelle:

- GMA Engineering GmbH

- Autor:

- Thomas Korzeniewski

- Email:

- t.korzeniewski@gma-group.com

- Link:

- www.gma-group.com/...

- Windenergie Wiki:

- Windpark, Turbine, Offshore