Meldung von F. REYHER Nchfg. GmbH & Co. KG

Zum Branchenprofil von

Reyher: Der Wind und die Schraube – eine wichtige Verbindung

Historie

Die Schrauben- oder Spiralstruktur ist eine bereits von der Natur in vielfacher Weise vorgegebene Form. So erkennt man z.B. bei einigen Schneckenarten einen deutlichen Gewindeansatz.

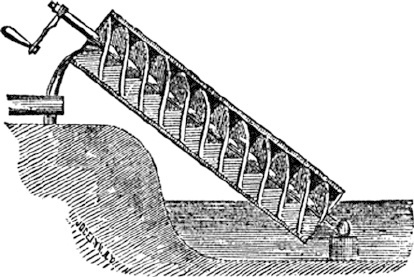

Die ersten bekannten Schrauben in der Antike waren die Archimedischen Schrauben (Bewegungsschrauben) zum Fördern von Flüssigkeiten. Später wurden Schrauben hergestellt, in denen ein Draht spiralförmig um einen zylindrischen Kern gewickelt und angelötet wurde. Auf diese Weise wurden Schmuckstücke hergestellt, die man öffnen und schließen konnte.

Archimedische Schrauben (Bewegungsschrauben)

Im Mittelalter waren die Schraubenköpfe häufig rund und wurden mit der Hand angezogen. Ein Beispiel hierfür waren Rüstungen und Waffenteile. Auch zwei Abflachungen oder ein Vierkant zum Anziehen waren in Gebrauch. Gegen 1690 kamen dann die ersten Schlitzschrauben mit den dazu gehörigen Schraubendrehern auf.

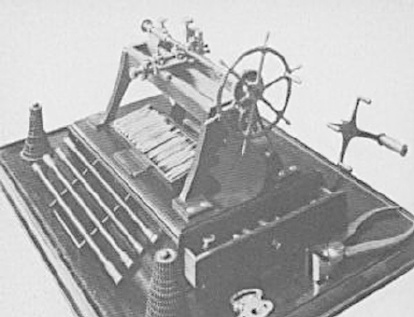

Um 1800 führte Henry Maudslay die Normierung von Gewinden ein, was wiederum den Grundstein für die industrielle Fertigung von Verbindungselementen legte.

Etwa 1880 kamen die ersten Automaten zur Herstellung von mechanischen Massenteilen. Einhergehend mit der Verbreitung von Schrauben und Muttern setzte eine Weiterentwicklung und Normung der Kopfformen ein. Heute steht eine Vielzahl von Bauarten zur Verfügung und nach mehr als 2300 Jahren Technikgeschichte ist kein Ende abzusehen.

(Quelle: Wikipedia)

Normierung von Gewinden (um 1800)

Bei der Montage der ersten Generationen von Windrädern in den achtziger und Anfang der neunziger Jahre wurden überwiegend genormte Verbindungselemente ohne Oberflächenbeschichtung eingesetzt. Der Korrosionsschutz wurde durch das Überlackieren der Bauteile erreicht.

Anfang bis Mitte der Neunziger bis zur Jahrtausendwende wurden dann spezielle Anforderungen an Vormaterial und Herstellungsprozess gestellt. Die Feuerverzinkung setzte sich als Standardoberfläche durch.

Sicherheitsrelevante Verbindungselemente in der Windkraft heute

Heute regeln Spezifikationen alle relevanten Anforderungen an das Material, den Herstell- und Härteprozess, die Oberflächenbeschichtung sowie die Reibwerte. Das Material wird in der Regel mit einem Abnahmeprüfzeugnis nach EN 10204 3.1 oder 3.2 belegt. Spezielle Materialbeschränkungen wie z.B. Phosphor und Schwefel in Summe < 0,03% oder Kerbschlagarbeiten bei -40° C müssen eingehalten und dokumentiert werden. Alle sicherheitsrelevanten Schrauben, Gewindestücke und Doppelbolzen werden heute überwiegend mit schlussgerolltem Gewinde hergestellt und häufig einer 100% Rissprüfung unterzogen. Beim Korrosionsschutz hat sich neben der Feuerverzinkung nach ISO 10684 die Zinklamellenbeschichtung nach ISO 10683 etabliert.

Merkmale:

-

Feuerverzinkung (tZn), Schichtdicke 40 – 85 µm

-

Zinklamellenbeschichtung (flZnnc) mit einem Basecoat aus Zink- und Aluminiumlamellen, sowie einem organischen oder anorganischen Topcoat zum zusätzlichen Schutz vor Kontaktkorrosion und integriertem Schmiermittel (GZ)

Pro Windrad werden z.B. bei einer 5 MW-Anlage 11 Tonnen unterschiedlichster Verbindungselemente verbaut. Grundsätzlich unterscheidet man hier zwei Fertigungsbereiche:

Die Gondel, der Antriebstrang sowie der Maschinenträger unterliegen der Richtlinie Maschinen- und Anlagenbau, da sie als Maschinen gelten.

Die Türme gelten als Bauwerke und unterliegen somit der Produktrichtlinie EN 1993-1-8 und EN 1090-ff. Bei Stahltürmen werden für die Flanschverbindungen überwiegend HV-Garnituren nach EN 14399-4 und -6 und DAST-Richtlinie 021 eingesetzt.

Was bringt die Zukunft?

Durch immer mehr entstehende Windparks auf hoher See stehen die Unternehmen vor der Herausforderung, eine möglichst effektive Fernüberwachung zu realisieren. Hier helfen Condition Monitoring Systeme, bei denen z.B. die Vorspannkraft einer bestehenden Verbindung permanent überwacht werden kann. Gerade an schwer zugängigen Bereichen bietet sich dieses Verfahren an.

Zur lückenlosen Nachvollziehbarkeit einer bestehenden Anlage gehört es heute, auch die Chargennummer oder die Stempelung der sicherheitsrelevanten und verbauten Verbindungselemente pro Anlage zu dokumentieren. Bei Bedarf könnte hier die Charge mittels eines Codes z.B. auf dem Schraubenkopf eingedampft werden. Somit würde sich dieser nach dem Einbau scannen und den Dokumenten zuführen lassen. Gerade auch Servicebetriebe könnten davon profitieren, da sie über Scannen des Codes die Hersteller- und Artikelbezeichnungen für Nachbestellungen erhalten würden.

Für Windparks auf hoher See eignen sich je nach Bedarfsfall unter Umständen auch korrosionsbeständige Werkstoffe aus Edelstahl, die trotzdem die gleich hohe Festigkeit und Vorspannkraft gewährleisten wie Stahlschrauben, beispielhaft seien hier Bumax 88 oder Bumax 109 genannt.

Neben technischen Erneuerungen steht aber in Zukunft vor allem die Logistik im Vordergrund. Durch intelligente Setbildung und modulare Belieferung lassen sich Montage- und Bereitstellungskosten in erheblichem Umfang einsparen. Dies gilt sowohl für die Belieferung von Baustellen, als auch für die Produktion. Hier können bei einer Serienfertigung Fertigungssets geliefert werden, die speziell auf die jeweils zu montierenden Bauteile zugeschnitten sind. Für den Aufbau von großen Windkraftanlagen können auch Aufbaucontainer mit fertig konfektionierten Sets geliefert werden.

Die punktgenaue Beistellung von konfektionierten und vormontierten HV-Garnituren in kranbaren Stahlkisten ist nur eine von Reyhers herausragenden Leistungen

- Quelle:

- Reyher, Autor: Jan Reise

- Email:

- wind@reyher.de

- Link:

- www.reyher.de/...

- Windenergie Wiki:

- Windpark, MW, Gondel