PC-Soft: Anlagendiagnose auf der Basis multivariater Methoden

Erfahrungsbericht aus Anwendungen in der chinesischen Windindustrie

Vorausschauende Konzepte und Strategien zum Betreiben und Instandhalten von WEA sind heute mehr denn je wichtig. Dies gilt insbesondere für Maschinen und Anlagen, die unsere Energieversorgung sicherstellen müssen. Störungen und Fehler breiten sich bei WEA oft über mehrere Aggregate aus und wirken so negativ auf die Anlagenverfügbarkeit und somit auf die Effizienz der Energieproduktion. Umso wichtiger ist es, den Anlagenzustand hinsichtlich Veränderung kontinuierlich zu analysieren, Fehlerquellen frühzeitig zu lokalisieren und Maßnahmen im Service in die Wege zu leiten, die einen optimalen Betrieb der Anlagen ermöglichen. Sich anbahnende Störungen gilt es dabei frühzeitig zu erkennen, bevor sie sich nachteilig in der Verfügbarkeit der Anlagen bemerkbar machen.

1. Aus Prozessdaten Wissen generieren, um das Servicemanagement zu optimieren

WEA sind hohen wechselnden Beanspruchungen ausgesetzt, müssen in einem 24h-Betrieb verfügbar sein, sollen eine lange Lebensdauer und niedrige Lifecycle-Kosten aufweisen. Stillstandzeiten bedeuten in allen Fällen nicht nur Kosten für die Instandhaltung, sondern vielfach höhere Kosten für den Produktionsausfall bzw. nicht hinnehmbare Auswirkungen auf die Versorgungssicherheit. Das stellt höchste Anforderungen sowohl an den WEA-Her-steller als auch an den Service-Dienstleister. Effiziente Konzepte zur Reduzierung der Servicezeiten sind daher gefragt. Sie erfordern neue Wege bei der Anlagendiagnose, Fehlerfrüherkennung und Störungsprognose.

Ziel unseres Projektes war es, multivariate statistische Verfahren, die bereits erfolgreich in der Ökonomie zur Auswertung großer Datenmengen zum Einsatz kommen, zur Überwachung und Fehlerdiagnose von modernen WEA zu nutzen. Das Servicemanagement soll frühzeitig vor Ausfall der WEA Informationen über die dringend notwendigen Maßnahmen erhalten und so die erforderlichen Logistikprozesse zur gezielten Ersatzteilversorgung frühzeitig aktivieren können, um die Downtime von Anlagen zu minimieren.

Ziel 1: Erkennen eines Fehlers

Befindet sich die Anlage im normalen oder anormalen Betrieb?

- Alarm für Operator und technisches Anlagenmanagement

Ziel 2: Bestimmung der Fehlerursache

Welche Ursache ist für die aktuelle Anlagensituation bestimmend?

- MRO – Information für den Anlagenservice bevor der Fehler auftritt

- Frühzeitiges Erkennen von Problemen und Störungen zum Optimieren des Betriebs

Ziel 3: Bestimmung der Degradation der Anlagenperformance

Wie wird sich die Anlagenbelastung auf die Anlagenperformance und damit den weiteren Betrieb der Anlage auswirken?

-

Bestimmung des optimalen Service-Zeitpunkts

-

Asset Management Entscheidungen (OPEX vs. CAPEX)

2. Datenbasierte Verfahren zur Fehlerdetektion

2.1 Fehlererkennung auf Basis der PCA (Principal Component Analysis)

Innerhalb des Projektes stand die Entdeckung von Zusammenhängen zwischen Variablen, Objekten oder Merkmalen im Fokus. Zu Beginn der Analyse liegt noch keine konkrete Vorstellung darüber vor, welche Beziehungszusammenhänge im Datensatz existieren. Es wird also versucht, aus den Variablen wenige latente, voneinander unabhängige Faktoren zu extrahieren. Die großen Vorteile dieses Verfahrens liegen darin, dass es analytisch fassbar ist, mit einer großen Anzahl von Prozessvariablen funktioniert und dabei einen relativ geringen Rechenaufwand verursacht.

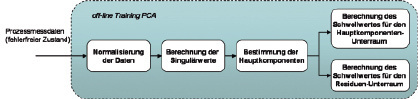

Der Einsatz der PCA erfolgt in der Regel in zwei Phasen, dem ‚Offline-Training‘ oder auch ‚Design‘ und der ‚Online-Überwachung‘.

Das Offline-Training (Design)

Die nachfolgende Grafik zeigt den prinzipiellen Ablauf des Offline-Trainings.

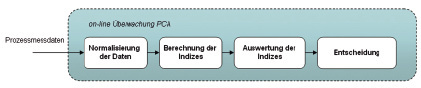

Die Online-Überwachung

Bei der Online Überwachung werden die T2 Indizes SPE für die Unterräume gebildet mit den jeweiligen Schwellwerten verglichen. Den prinzipiellen Ablauf verdeutlicht die nachfolgende Grafik.

2.2 Ergebnis der Fehlerüberwachung mit der PCA

Zum Anlernen des Normalzustandes, zur Bestimmung der Hauptkomponenten und Grenzwerte (SPE- und T2-Grenzwert) wurden die der Betriebsführung zur Verfügung stehenden Daten des SCA-DA-Systems benutzt. Danach erfolgte die automatische Berechnung der Indexwerte. Die nachfolgenden Abbildungen enthalten die Resultate der Indexberechnung (T2- und SPE-Index).

Fehler Antriebsstrang: T2-Index Fehler Sensorausfall: SPE-Index

Letztendlich wurden frühzeitig aufkommende Anlagenstillstände, deren Ursachen in mechanischen Problemen (mechanischer Defekt), in prozesstechnischen Problemen (erhöhte Schwingungen) oder in Problemen der elektrotechnischen Ausrüstung (Sensordefekte, Sensorausfälle) lagen, erkannt.

3. Datenbasierter Ansatz zur Lokalisierung von Sensorfehlern

3.1 Sensorfehlerdetektion auf Basis des Reconstruction-Based Contribution

Wird eine Abweichung vom Normalverhalten eines Prozesses mithilfe der PCA erkannt (Fehlerssituation), kann mit dem Verfahren des Reconstruction-Based Contribution (RBC) die Variable (Sensor) bestimmt werden, welche aus der Gesamtheit aller Variablen den größten Anteil am Fehlerindex hat und damit letztlich die Ursache für die Fehlersituation darstellt. Handelt es sich dabei nur um eine einzige Variable, kann man auf einen Sensorfehler schlussfolgern.

3.2 Untersuchter Produktionsdatensatz

Um die Effektivität und die Performanz des Verfahrens zu demonstrieren, wurde es an realen Prozessdaten einer chinesischen Windenergieanlage getestet.

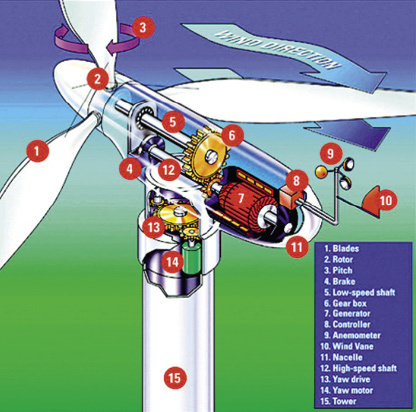

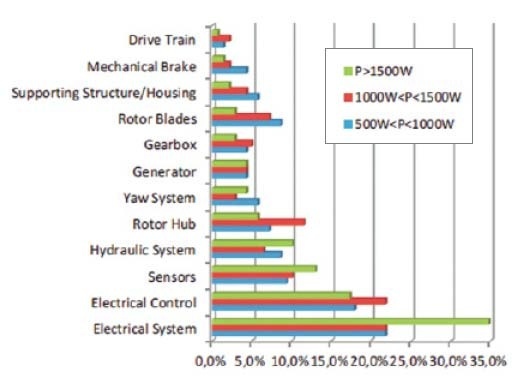

Hauptkomponenten einer Windenergieanlage Fehlerraten von Komponenten von WEA verschiedener Leistungsklassen [3]

Sensorfehler gehören an dieser Anlage zu den häufigen Fehlerursachen und die folgende Übersicht zeigt, dass diese Feststellung für Windenergieanlagen allgemein gilt. Insofern kann die rechtzeitige Detektion und Lokalisierung von Sensorfehlern helfen, die Zeit für aufwendige Inspektionen zu reduzieren und somit die Verfügbarkeit der Anlagen deutlich steigern.

Beispiel: Spontanausfall des Getriebe-Lagertemperatursensors 1

|

Data |

Measurement |

Component |

Unit |

Sample |

|

Track |

Description |

Time |

||

|

1 |

Generator bearing 1 |

Generator |

°C |

10 min |

|

Temperature |

||||

|

2 |

Generator bearing 2 |

Generator |

°C |

10 min |

|

Temperature |

||||

|

3 |

Generator stator |

Generator |

°C |

10 min |

|

Temperature |

||||

|

4 |

Gearbox bearing 1 |

Gearbox |

°C |

10 min |

|

Temperature |

||||

|

5 |

Gearbox bearing 2 |

Gearbox |

°C |

10 min |

|

Temperature |

||||

|

6 |

Gearbox inlet |

Gearbox |

°C |

10 min |

|

Temperature |

||||

|

7 |

Gearbox oil sump |

Gearbox |

°C |

10 min |

|

Temperature |

||||

|

8 |

Gearbox speed |

Gearbox |

rpm |

10 min |

|

9 |

Generator speed |

Generator |

rpm |

10 min |

|

10 |

Rotor speed |

Rotor |

rpm |

10 min |

Messdaten der Windenergieanlage

3.3 Ergebnisse der Sensorfehlerdetektion mit RBC

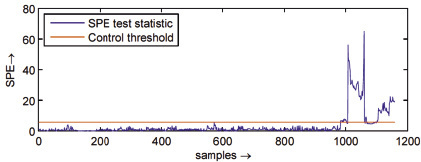

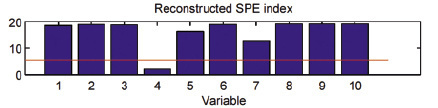

Im ersten Schritt erfolgten, wie bereits beschrieben, die Fehlerdetektion auf Basis der PCA und der Vergleich der Indizes T2 und SPE mit ihren zugehörigen Schwellwerten. Im Ergebnis kann man feststellen, dass der Sensorfehler nur durch den SPE-Index eindeutig erkannt wurde. Aus diesem Grund stand der SPE-Index im Mittelpunkt der weiteren Untersuchungen.

Fehler Sensorausfall Windenergieanlage: SPE-Index

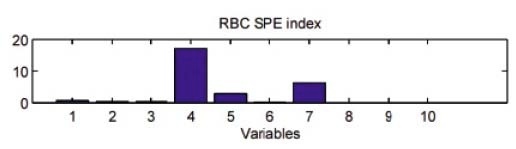

Anschließend erfolgte die Berechnung der RBC-Indizes für die einzelnen Variablen. In der Grafik ist bereits erkennbar, dass die Variable 4 den größten RBC-Index aufweist.

Fehler Sensorausfall Windenergieanlage: RBC SPE-Index

Der Vergleich des rekonstruierten SPE-Indexes für diese Variable mit dem zugehörigen Schwellwert ergab, dass es sich um einen Fehlerzustand handelt.

Fehler Sensorausfall Windenergieanlage: Reconstructed SPE-Index

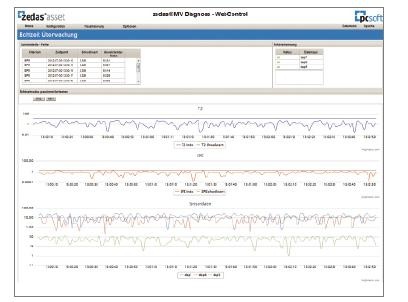

4. zedas® Software für die Fehlerüberwachung von Anlagen mit PCA und RBC

Die in vorangegangenen Abschnitten vorgestellten datenbasierten Verfahren wurden in das Asset-Lifecycle-Management System zedas®asset der Firma PC-Soft GmbH integriert. Das neue Softwaremodul zedas®MultiVar (MV) ermöglicht die Fehlerdetektion und -identifikation auf der Basis leistungsfähiger datenbasierter, statistischer Algorithmen und ergänzt die vorhandenen Diagnosemöglichkeiten von zedas®asset.

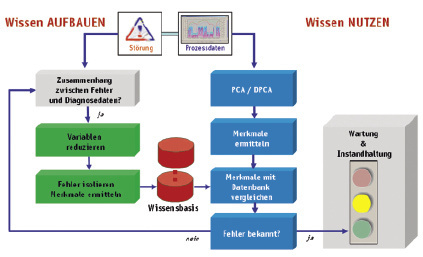

Ablauf – Überwachung und Wissensaufbau

Die nachfolgende Grafik zeigt das Nutzerinterface des neuen Überwachungsmoduls von zedas®MultiVar (MV).

Softwaremodul zedas®MultiVar (MV)

5. Fazit

Die dargestellten Analysen zeigen, dass sich zedas®MultiVar (MV) für die Überwachung von WEA verwenden lässt, um versteckte, für die Prozessführung relevante Informationen aus den Betriebsdaten des SCADA-Systems zu detektieren und nutzbar zu machen, ohne dass der Nutzer sich mit aufwendigen Tätigkeiten zur Datenaufbereitung und Grenzwertermittlung beschäftigen muss.

Dem verantwortlichen Personal für die Anlagenüberwachung und dem Anlagenservice wird damit ein Werkzeug an die Hand gegeben, welches eine frühzeitige Fehlererkennung und Fehleridentifikation ohne zusätzliche Sensorik oder Messtechnik erlaubt und somit dazu beiträgt, die Verfügbarkeit der WEA weiter zu steigern.

6. Literatur

[1] T. Jeinsch, P. Engel, S.X. Ding, D. Schoch, H. Neumann: Statistische Verfahren zur Fehlererkennung und -diagnose in der Automatisierungstechnik. atp – Automatisierungstechnische Praxis, Oldenbourg Industrieverlag, 06/2010.

[2] A.S. Naik, S. Yin, S.X. Ding, T. Jeinsch: Recursive identification algorithm for parity space based fault detection systems. 7th IFAC Symposium on Fault Detection, Supervision and Safety of Technical Processes, Barcelona, Spain, 2009.

[3] Institut für Solare Energieversorgungstechnik (ISET): Windenergie Report Deutschland 2008

- Quelle:

- PC-Softm Michael Kaiser

- Email:

- info@pcsoft.de

- Link:

- www.pcsoft.de/...

- Windenergie Wiki:

- WEA, Versorgungssicherheit, SCADA