Materialüberwachung im Faserverbund

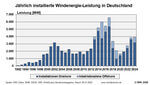

Faserverstärkte Kunststoffe sind ein sehr vielseitig einsetzbares Material. Sehr fest und sehr leicht lässt sich dieser Konstruktionswerkstoff beinahe in jede beliebige Form pressen und ermöglicht so die Fertigung maßgeschneiderter Bauteile. Damit wird unter anderem Material und somit Geld gespart. Auf Grund ihrer vielen einstellbaren Eigenschaften besitzen Faserverbundkunststoffe bereits jetzt ein breites Anwendungsspektrum in verschiedenen Industriebereichen. Sie sind der geeignete Werkstoff für Flugzeuge, Boote und Pkws, für medizintechnische Produkte oder auch für die Rotorblätter von Windkraftanlagen.

In Sachsen-Anhalt wird daran gearbeitet, Faserverbundkunststoffe zu einem „intelligenten“ Baumaterial zu machen, etwa für Rotorblätter von Windkraftanlagen. Diese Blätter unterliegen hohen mechanischen Belastungen durch Umwelteinflüsse. Weht etwa der Wind zu stark, werden die Anlagen aus Sicherheitsgründen pauschal abgeschaltet – und liefern keinen grünen Strom mehr. Das SKZ in Halle (Saale) ist an der Entwicklung eines Faserverbundkunststoffes beteiligt, der die tatsächliche mechanische Beanspruchung der Rotoren messen kann.

Sensoren in Faserverbundkunststoffen

Der Fokus dieser Entwicklung liegt auf der Verwendung von kostengünstigen, eigens entwickelten Filamentsensoren auf Basis sogenannter pseudoelastischer Formgedächtnislegierungen im Material. „Feine Sensor-Drähte könnten bei der Herstellung des Bauteils für ein Rotorblatt durch uns direkt in die Faserverbundstruktur eingebracht werden. Durch die elektrische Widerstandsänderung im Sensor bei einer höheren Belastung des Rotorblattes kann die Dehnung bestimmt und die Anlage somit überwacht werden“, erläutert Dr. Jana Fiedler, Leiterin der Arbeitsgruppe Composite beim SKZ in Halle (Saale) das Prinzip. Diese Sensoren sind das Spezialgebiet des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU im benachbarten Bundesland Sachsen und werden eigens dort entwickelt. Sie ermöglichen eine lastgerechte Auslegung der Rotorblätter und schließlich auch eine zerstörungsfreie Prüfung der Bauteile. Das SKZ, dessen Mitarbeiter Technologien in der Herstellung von Faserverbundkunststoffen erforschen, untersucht, wie die eigens entwickelten Sensoren mit der Faserverbundstruktur verbunden werden können und was bei der Materialauswahl zu beachten ist. Von der Projektgruppe des Fraunhofer IMWS in Halle (Saale) werden die hergestellten Muster schließlich getestet und analysiert, um die Qualität des Messsignals bewerten zu können. Im mitteldeutschen Forschungsprojekt EFFI-Sens arbeiten die Kunststoffexperten des SKZ mit den Wissenschaftlern der Fraunhofer-Institute zusammen.

Interesse aus der Wirtschaft

Das Forschungsprojekt EFFI-Sens wird vom Bundesministerium für Wirtschaft und Energie im Rahmen des Programmes Industrielle Gemeinschaftsforschung (IGF) gefördert. Auf der Grundlage dieser Innovation könnten Bauteile aus sensorierten Faserverbundkunststoffen auch in anderen Industriebereichen lastgerecht ausgelegt und gleichzeitig zerstörungsfrei geprüft sowie kontinuierlich überwacht werden. Hohe Kosteneffizienz und Sicherheit sind so auch bei einer steigenden Kundennachfrage nach individuellen Komponenten und der damit verbundenen Variantenvielfalt beherrschbar. Entsprechend groß ist das Interesse aus der Wirtschaft. In einem projektbegleitenden Ausschuss wirken mitteldeutsche Unternehmen aus Thüringen, Sachsen sowie aus Sachsen-Anhalt mit, die faserverstärkte Kunststoffe weiterverarbeiten oder Bauteile und Baugruppen aus diesen Werkstoffen einsetzen. Dazu gehören in Sachsen-Anhalt der innovative Hersteller von Kunstflugzeugen XtremeAir in Cochstedt und die FVK Faserverstärkte Kunststoffe Dessau GmbH.

Kompetenz-Zentrum für Faserverbundtechnik

Das SKZ in Halle (Saale) ist das Kompetenz-Zentrum für Faserverbundtechnik in Sachsen-Anhalt und sowohl im Bereich Bildung als auch in der Forschung tätig. „Unser Ziel ist die Entwicklung neuer technologischer Konzepte beim Einsatz von Faserverbundkunststoffen, wie sie vor allem in den Bereichen der Windenergie, der gestalterischen Anwendungen und in der Mobilität benötigt werden“, erklärt Kunststoff-Ingenieurin Dr. Jana Fiedler. „Durch Beratung, Herstellung und Charakterisierung von Faserverbundwerkstoffen unterstützen wir vor allem kleine und mittelständische Unternehmen beim Einsatz, der Qualitätssicherung sowie der Weiterentwicklung dieser Werkstoffe.“

Der SKZ-Standort Halle (Saale) hat vor allem als Ausbildungsort im Bereich der Verarbeitung von Kunststoffen eine lange Tradition. Schon in der DDR gab es am Standort eine kleine Gruppe, die sich am einstigen Zentralinstitut für Schweißtechnik mit dem Schweißen von Thermoplasten beziehungsweise der Aus- und Weiterbildung in diesem Bereich beschäftigt hat. 1990 hat das SKZ in Würzburg den Ausbildungsbereich Kunststoffschweißen übernommen. Mittlerweile werden beispielsweise etwa 90 Prozent aller nach der DVS-Richtlinie 2220 geprüften Laminierer hier ausgebildet.

- Quelle:

- IMG - Investitions- und Marketinggesellschaft Sachsen-Anhalt mbH / SKZ - KFE gGmbH

- Autor:

- Michael Falgowski

- Link:

- www.skz.de /...

- Keywords:

- SKZ, Sachsen-Anhalt, Faserverbundkunststoff, Fraunhofer, Windkraftanlage, Hale, Kunststoff, Rotorblatt, intelligent, Material, Messung