Meldung von LEINE LINDE SYSTEMS GmbH

Zum Branchenprofil von

Fachartikel: Digitale Dehnungsmessung mit der ESR x25 Serie

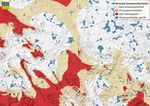

Folienbasierte Dehnungssensoren auf Basis von Dehnungsmessstreifen (DMS)-Messbrücken sind die derzeit am weitesten verbreitete messtechnische Sensor-Lösung wenn es um die Dehnungs- bzw. Belastungsmessung von Strukturen in Windenergieanlagen (WEA) geht. Mit den Strukturen sind im Wesentlichen alle Großkomponenten wie der Turm, der Maschinen-/Generatorträger sowie die Rotorblätter gemeint (Abbildung 1). Seit mehr als 20 Jahren wird diese Messtechnik für Messungen mit unterschiedlichen Fragestellungen verwendet:

- Überprüfung von Prototypen-Komponenten und deren Auslegung an Prüfständen

- Zertifizierung und Genehmigung von errichteten Windenergieanlagen-Prototypen

- Langzeitüberwachung von WEA-Strukturen über den Betriebszeitraum

Abbildung 1: Einsatzorte von Dehnungsmesstechnik: Pos. 1: Rotorblatt, Pos. 2: Maschinenträger, Pos. 3: Turm

Die Entwicklung geht zum lastoptimierten Betrieb von WEA mithilfe von permanent installierten Dehnungssensoren. Seit kurzer Zeit werden auch Sensorsysteme auf Basis von faseroptischer Messtechnik (FBG) zumindest bei der Langzeitüberwachung von WEA-Rotorblättern verwendet. Vereinzelt finden diese ebenso bei Prüfstandsanwendungen Ihren Einsatz.

Bei beiden genannten Sensorsystemen müssen aber aufwendige und teils kostspielige Folgeelektroniken zur Umwandlung in ein digitales Signal eingesetzt werden. Beim DMS wird üblicherweise eine Kombination aus Messverstärker + Analog-Digital-Wandler für jede Messstelle verwendet. Beim FBG wird ein Interrogator eingesetzt, der aus den bei der Dehnung sich ergebenen Wellenlängenänderung ein digitales Signal erzeugt.

Beide Sensorsysteme verbindet die hohe Empfindlichkeit gegenüber Umgebungsbedingungen, während der Installation und auch im Betrieb. Dazu gehören beispielsweise Temperatureinflüsse und Schädigungen durch Blattklebereste oder Personal, weshalb umfangreiche und zeitintensive Sicherungs- und Kompensationsmaßnahmen an der Messstelle durchgeführt werden müssen. Auch können die verwendeten Sensoren üblicherweise nur einmal verwendet werden, sodass im Fall von zeitlich begrenzten aber wiederkehrenden Messkampagnen wieder neue Sensoren benötigt werden.

Eine weitere, neue Möglichkeit der Dehnungsmessung basiert auf einem elektro-optischen Signalwandler / Drehgeber, dessen Technik bereits seit Jahrzehnten in der Wind- sowie anderen Industrien in Verbindung mit der Positions- bzw. Drehzahlbestimmung von Motorwellen bekannt und bewährt ist. Nach knapp vier Jahren Entwicklungs- und Erprobungszeit ermöglicht der neu-gedachte Einsatz bewährter Drehgeber-Messtechnik eine sowohl in Bezug auf die Installation und Inbetriebnahme erheblich vereinfachte, als auch in Bezug auf Ergebnisqualität und Wiederholbarkeit wesentlich verbesserte Nutzung gegenüber den zuvor genannten DMS sowie FBG.

Die ESR x25 Dehnungssensor-Serie (Abbildung 2) ist abgestimmt auf eine Vielzahl von denkbaren Einsatzfällen, sei es für den dauerhaften Einsatz in einer lastoptimierten Anlagenregelung oder für den kurzfristigen Einsatz bei Messkampagnen zur Ermittlung von Auslegungslasten.

Folgend sind die wesentlichen Eigenschaften kurz aufgeführt:

- Mechanisch spannungsfreies Messprinzip mit passiver Temperaturkompensation

- Dank der Messarmlänge fließen auftretende Materialfehler, die speziell bei GFK Laminaten lokal auftreten können, nur unwesentlich in das Messergebnis ein

- An die Anwendung anpassbare Klebe-, Schraub- oder Magnet- Installationsvarianten

- Robuster Sensoraufbau mit trittsicherem Gehäuse aus Aluminium, IP 66 Schutzklasse sowie bis zu -40°C….+100°C Einsatztemperatur

- Digitales Ausgangssignal mit einer Auflösung von 0,025µε bei einem Messbereich von +/- 5.000 µε und einem mechanisch zulässigem Arbeitsbereich von +/- 17.500 µε

- Eingebaute anwendungsspezifische integrierte Schaltung (ASIC) ermöglicht ein reproduzierbares Ausgangssignal, integrierte Temperaturmessung, kontinuierliche Zustandsüberwachung, auslesbares elektronisches Typenschild sowie Zugriff auf einen eingebauten Sensorspeicher zum Ablegen von kundenspezifischen Informationen

Abbildung 2: ESR x25 Serie

Die ESR x25 Serie basiert auf einem hochauflösenden und industriell gefertigten Drehgeber, bei dem für die Dehnungsmessung die Längenänderung einer Bezugsstrecke von 200mm herangezogen wird. Zwei 200mm voneinander entfernte Punkte werden dafür an dem zu messenden Objekt befestigt, wobei sich ein Befestigungspunkt an der Drehgeberachse der andere am Ende einer Messstange befindet. Durch die relative Längenänderung des belasteten Messobjektes zur parallelen unbelasteten Messstange misst der Drehgeber eine Winkeländerung die zur Detektion der Längenänderung herangezogen wird. Auf Basis der gewählten Geometrien entspricht ein Inkrement des Drehgebers 5nm Längenänderung bzw. 0,025 µε Dehnung. Entsprechend dem Messbereich von +/- 5.000 µε ergibt dies eine verfügbare Auflösung von +/- 200.000 Werten bzw. > 18bit. Dass sind etwa 5x mehr Messinformation als in sonst üblichen DMS-Installationen. Die Gesamtungenauigkeit des Sensors liegt bei unter +/- 10 µε über den gesamten Messbereich. Diese kann bis zu Faktor 5 reduziert werden, wenn im Sensor gespeicherte Kalibrierfaktoren in der Folgeelektronik aufgenommen und verrechnet werden.

Die passive Temperaturkompensation erfolgt durch den konstruktiven Aufbau des Sensors. Die zwei Messbezugspunkte sind durch eine Messtange verbunden, die aus demselben Material besteht wie das Messobjekt. Aufgrund des gleichen materialbedingten Wärmeausdehnungskoeffizienten werden temperaturbedingte Dehnungen nicht gemessen.

Die Messstange kann aus unterschiedliche Materialien bestehen, so dass der Ausdehnungskoeffizient der Messstange an den Ausdehnungskoeffizienten des Messobjektes angepasst werden kann. Dies führt zu einer passiven Temperaturkompensation. Eine temperaturbedingte Längenänderung führt somit zu keiner unterschiedlichen Ausdehnung des Sensors zum Messobjekt, so dass kraftbedingte Dehnungen eindeutig von thermischen Dehnungen separiert werden.

Jeder Sensor wird vor Auslieferung in seinem Messbereich vermessen und mit einem Qualitätsprüfzeugnis gemäß DIN 55 350-18-4.2.1 ausgeliefert. Auf Kundenwunsch kann ebenfalls ein Qualitätsprüfzeugnis gemäß DIN 55 350-18-4.2.2 sowie ein DAkkS Kalibrierzertifikat gemäß DIN EN ISO/IEC 17025 ausgestellt werden.

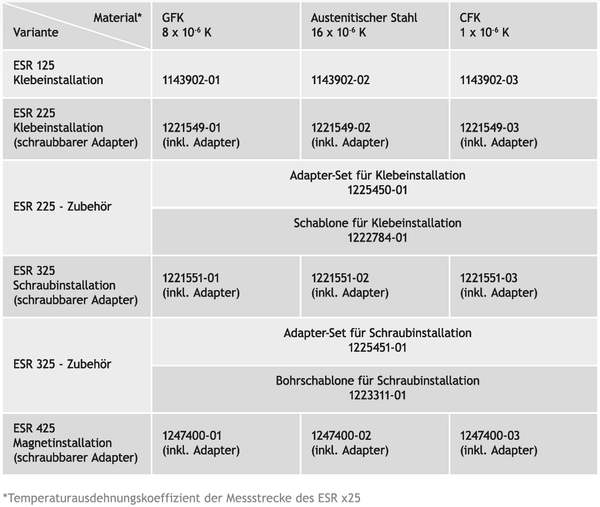

Bei den verfügbaren ESR x25 Sensoren-Varianten (Abbildung 3) wurde besonders auf Schnelligkeit und Prozesssicherheit bei der Installation Wert gelegt. Bei der zu klebenden Variante (ESR 125, ESR 225) ist, ähnlich wie beim DMS, darauf zu achten, dass die zu beklebende Oberfläche relativ eben und fettfrei ist. Nach dem Anzeichnen der Klebeposition erfolgt das Aufkleben in einigen wenigen Schritten. Aufgrund der Sensorgröße, einfachen Installationshilfen und dem robusten Gehäuse mit dem der Sensor ausgestattet ist, kann eine bis zu 50% schnellere Installation einer Messstelle im Vergleich zur DMS erfolgen.

Bei der zu schraubende Variante (ESR 325) ist der Anbau noch wesentlich einfacher. Dank einer Bohrlehre/Bohrschablone sind vier Löcher in die zu messende Struktur zu bohren und mit einem Gewinde zu versehen. Anschließend wird der Sensor mit einem Adapter an die Struktur geschraubt. Durch den Schraubanschluss ermöglicht diese Sensorvariante somit einen schnellen Anbau sowie Austausch.

Eine weitere Variante ermöglicht den Anbau an die zu messende Oberfläche mit Hilfe von Magneten (ESR 425). Ebenso wie bei den anderen Varianten ist hierbei nur das Anzeichnen notwendig, um die genaue Messrichtung zu bestimmen. Danach kann der Sensor, der mit Magneten versehen ist, auf der Oberfläche angeheftet werden. Einzige Voraussetzungen für eine ausreichende Haltekraft sind eine gute Permeabilität des Messobjektes sowie ein möglichst kleiner Luftspalt zwischen Magnet und Oberfläche auf der gemessen werden soll. Für kurzfristige Messungen an magnetischen Oberflächen ist dies die zu bevorzugende Installationsvariante, da der Sensor unbegrenzt wiederverwendet werden kann.

Abbildung 3: Sensorvarianten und Zubehör

Dank der hochintegrierten optischen Abtastung im Drehgeber liefert der ESR x25 ein hochgenaues digitales Messsignal mit extrem geringem Rauschen, eine ausgereifte Mechanik sorgt für sehr gute Wiederholgenauigkeit.

Das Messsignal wird mittels der digitalen EnDat 2.2 Schnittstelle störungsfrei und verlustfrei an die Folgeelektronik übertragen. Je nach gewählter Folgeelektronik kann dies bereits direkt die System-Steuerung, der Datenlogger oder ein Feldbuswandler sein, der ggf. zahlreiche ESR x25 Signale einsammelt und in einer schlanken Netzwerkstruktur zur Verfügung stellt.

Für das Einsammeln bzw. wandeln des digitalen Sensorsignals gibt es bereits eine Vielzahl an Folgeelektroniken:

- Einzel- sowie Mehrkanal-Gateways für die Umsetzung in CANopen, PROFINET, PROFIBUS, EtherNet/IP, POWERLINK, EthernetDaten,

- W-LAN Adapter mit OPC UA Protokoll + App für mobile Endgeräte (iOS, Android)

- Anzeigegeräte, die das Messsignal direkt auf einem Bildschirm darstellen

- Hutschienen-Module für das Einlesen in Automation Studio, LabView, TWINCAT

Des Weiteren wird an Schnittstellen und Konfigurationsdateien für im Markt vertretene Datenlogger- und Analysetool-Anbietern gearbeitet, welches ein möglichst einfaches Einlesen, Darstellen und Speichern der Messinformationen für den Anwender ermöglicht.

Es bleibt festzuhalten, dass Sensoren der ESR x25 Serie eine Alternative zu den bisher verwendeten DMS darstellen, dank der gewählten Technologie und Ausführung aber viel mehr Möglichkeiten für ein einfaches, schnelles und dennoch hochpräzises Messen von Dehnungen an großen Strukturen bieten.

Kontakt:

Matthias Finke, Senior Product Manager: m.finke@ll-systems.com

- Quelle:

- Leine Linde

- Autor:

- Matthias Finke

- Email:

- m.finke@ll-systems.com

- Link:

- www.ll-systems.com/...

- Keywords:

- Leine Linde, Dehnungsmessung, Sensor, Drehgeber, Messsignal, Daten, Analyse

- Windenergie Wiki:

- WEA