Die neue FWT 3000 - Das Beste aus zwei Welten

Für Konzept und Innovation wurde sie jüngst von der renommierten internationalen Fachzeitschrift Windpower Monthly als 2. Sieger beim jährlichen Ranking ‚Windturbine of the Year‘ ausgezeichnet. Die Anlage ist ausgelegt nach der IEC 61400-1, Windklasse 2a und hat demnach noch Luft nach oben für eine weitere Leistungssteigerung. In der aktuellen Auslegung liegt die Nennleistung von 3 MW bereits bei 12 m/s Windgeschwindigkeit an.

Die FWT 3000 mit 120 m Rotor und Nabenhöhen bis 140 m macht auch windschwächere Binnenland- und Wald-Standorte rentabel. Die außenliegenden, windschnittigen Kühler geben der Anlage ihr markantes Aussehen und reduzieren den Geräuschpegel.

Innovativer Antriebsstrang

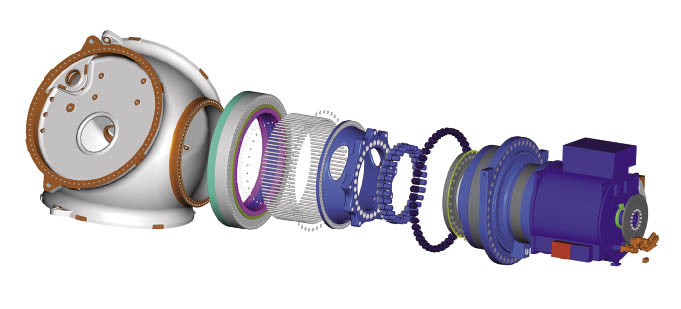

Die Anlage basiert auf dem innovativen Antriebsstrang-Konzept, das erstmals 2006 bei der Fuhrländer FL 2500 realisiert wurde und mit dem weltweit über 300 Anlagen in der 2,0- und 2,5-MW-Klasse errichtet wurden. Dieser ‚Compact Drive Train‘ kommt ohne eine große und schwere Hauptwelle aus, da der Rotor über ein drei-reihiges Halt-/Momentenlager direkt am Maschinenträger befestigt ist. Das spart Baulänge und Gewicht.

Dieses große Hauptlager mit etwa 2,60 m Durchmesser nimmt alle Biegemomente und Querkräfte des Rotors auf, fängt sie über den verstärkten Maschinenträger – er ist als Drehmomentstütze ausgelegt – sicher ab und leitet sie in die Turmstruktur weiter. So wird nur das Drehmoment des Rotors über Elastomer-Elemente an die Getriebe-Generator-Kombination weitergeleitet.

Getriebe-Generator-Kombination spart Gewicht und Kosten

Hier steckt die 2. Innovation der FWT 3000 – das neue HybridDrive-System von Winergy, das seinerzeit als Entwicklungsidee von W2E angestoßen wurde und erstmalig in der FWT 3000 zum Einsatz kommt. Dieses kompakte Bauteil besteht aus einer Getriebeeinheit mit 2 Planetenstufen (auf die Stirnradstufe konnte verzichtet werden), die die Rotordrehzahlen von 6,0 bis 16,0 min-1 auf eine mittelschnelle Drehzahl von 213 bis 568 min-1 (Übersetzung 1:35,52) für den permanent erregten Synchron-Generator erhöht. Daher konnte die Anzahl der Pole des Generators auf 24 reduziert werden, um deutlich weniger Permanentmagnete als bei vergleichbaren Maschinen einsetzen zu müssen. Auch dies macht die FWT 3000 wirtschaftlicher und unabhängiger, da die Seltenen Erden für die Dauermagnete minimiert werden konnten.

Der Generator ist ein mittel schnell laufender Synchrongenerator (PMG) mit Wassermantelkühlung, der dreiphasig 720 V liefert. Durch den Einsatz von drei unabhängig arbeitenden Umrichtern à 1 MW Leistung kann der Teillastbetrieb auch bei Störung eines Umrichters aufrecht erhalten werden.

Der kompakte Generator ist direkt an das zweistufige Getriebe angeflanscht. Dadurch wird der Aufwand für die Montage auf der Baustelle verringert und die aufwändige exakte Fluchtung von Getriebe, Kupplung, Welle und Generator überflüssig.

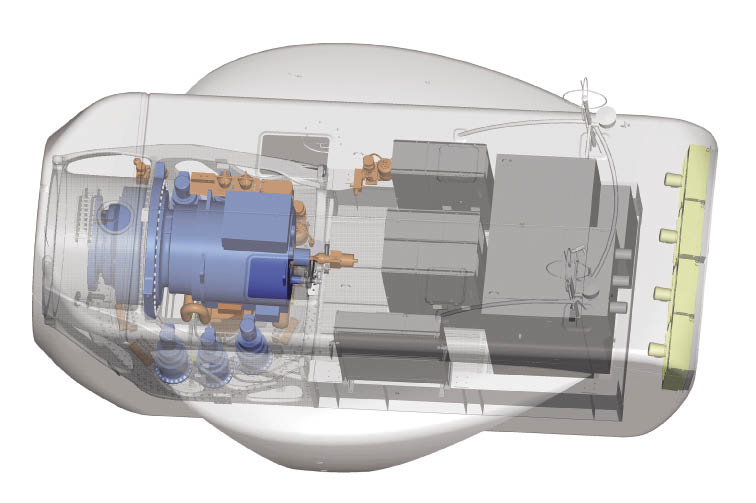

Die Kombination aus dem kompakten Antriebsstrang und dem HybridDrive spart in der Summe mehr als 4 m Baulänge und rund 40 t Gewicht. Das komplette Maschinenhaus bringt nur etwa 105 t auf die Waage und ist gerade mal 12 m lang, obwohl die Entwickler dort sogar den Mittelspannungstransformator – ein gewichtsoptimierter, eingehauster Trockentransformator – und den Vollumrichter untergebracht haben. Lediglich die Mittelspannungsschaltanlage befindet sich im Turmfuß.

Für die Massenreduzierung sorgt zudem ein skelettierter Guss-Maschinenträger von etwa 26 t: Wie beispielsweise im Automobilbau wurde er per Finite-Elemente-Methode materialoptimiert konstruiert. Auch das wurde erstmalig in der gesamten Windbranche bei der FWT 3000 konsequent umgesetzt.

Diese Kompaktheit und Gewichtsreduzierung führt zu deutlich geringeren Logistikkosten, da sich der Transport zur Baustelle stark vereinfacht und sich die Montagezeiten signifikant verkürzen. Außerdem können bei der Errichtung kleinere Kransysteme eingesetzt werden.

Die kompakte und vergleichsweise leichte Bauweise der FWT 3000 – das Maschinenhaus wiegt nur etwa 105 t – reduziert den Logistikaufwand auf der Straße sowie bei der Errichtung deutlich.

Großer Rotor mit Elektro-Pitch

Der dreiblättrige Rotor mit 120 m Durchmesser (über 11.000 qm überstrichene Fläche) arbeitet in einem Drehzahlbereich von 6,0 bis 16,0 min-1. Seine Gesamtmasse liegt bei 92 t. Jedes Rotorblatt aus GfK ist 58,8 m lang und bringt etwa 14 t auf die Waage.

Das Elektro-Pitch-System erreicht eine maximale Verstellgeschwindigkeit von 12°/s. Als Energie-Backup werden Kondensatoren oder optimal Lithium-Ionen-Akkumulatoren eingesetzt.

Geräuschoptimiertes Konzept

Um dem Aspekt Lautstärke bzw. Schallpegel schalloptimiert zu begegnen, wurde die FWT 3000 an verschiedenen Stellen optimiert. So sorgen eine körperschall-entkoppelte Lagerung des Getriebes im Maschinenträger sowie die weiche Kraftübertragung auf das Getriebe durch Elastomer-Elemente für einen sanfteren Lauf der Anlage.

Das gekapselte Maschinenhaus dämpft die Geräuschquellen weiter ab. Hier sind auch die Pumpen für die außen liegende Kühlung integriert. Die beiden seitlich am Maschinenhaus angebrachten Lufthutzen sind strömungstechnisch optimiert, um auch hier die Geräusche zu minimieren.

Im Betrieb ergibt sich bei 8 m/s Wind in Nabenhöhe ein maximaler Schallpegel von 105,2 dB. Derzeit wird die Anlage entsprechend vermessen.

Besonderer Hybridturm für große Nabenhöhen

Neben der 90 und 100 m hohen Stahlturm-Variante kommt bei der FWT 3000 erstmals der neuartige, 8-eckige Ventur-Hybridturm mit insgesamt 140 m Höhe zum Einsatz – eine Kombination aus Betonfertigteilen und Stahlrohr. Die vorgefertigten, flachen Spannbetonteile – produziert durch die Firma Ventur, einer Tochtergesellschaft des Betonteile-Herstellers Drössler – sind einfach per LKW zu transportieren und werden auf der Baustelle in patentierter Fertigteil-Kletterbauweise sehr einfach zusammengebaut.

Der Turmfuß misst etwa 9 m im Durchmesser. Die Verbindung zum aufgesetzten Stahlrohrturmsegment erfolgt über einen entsprechenden Stahladapter. Mit diesem Konzept sind laut Herstellerangaben Nabenhöhen bis 200 m realisierbar, um selbst Schwachwind-Standorte wirtschaftlich mit dieser neuen Anlagentechnik erschließen zu können.

International einsetzbar und servicefreundlich

Aufgrund des gut regelbaren Synchron-Generators und des Vollumrichters – 100 % des erzeugten Stromes werden über drei Umrichter à 1 Megawatt geführt – ist die FWT 3000 auch auf der elektrischen Seite für den Einsatz in 50- und 60-Hz-Netzen zukunftsorientiert aufgestellt: Zusammen mit der modernen Steuerungstechnik erfüllt sie alle international bekannten Netzanschluss-Bedingungen und lässt sich auf verschiedenste Grid Codes anpassen. Das Verhalten der FWT 3000 am elektrischen Netz wird entsprechend der Technischen Richtlinien der IEC 61400-21 bestimmt.

Die Anforderungen der Europäischen Maschinenrichtlinie 2006/42/EG, der Niederspannungsrichtlinie 2006/95/EG, der EMV-Richtlinie 2004/108/EG sowie der Richtlinie des Germanischen Lloyd, Ausgabe 2010 wurden während des gesamten Entwicklungsprozesses und für die Dokumentation der Anlage angewendet. Um dem hohen sicherheitstechnischen Anspruch zu genügen, findet darüber hinaus die ISO EN 13849-1 Anwendung.

Das große Rotorlager zwischen Rotor und Maschinenhaus und die Kupplungsglocke ersetzen die lange und tonnenschwere Hauptwelle. Über Elastomer-Elemente wird das Drehmoment des Rotors an den HybridDrive übertragen. Der sitzt – um 360° mit Gummilagern verschraubt – verwindungssteif im Maschinenträger.

Einsetzbar in kaltem wie heißen Klima

Die FWT 3000 ist für den dauernden Betrieb mit Nennleistung bis zu einer Umgebungstemperatur von über +35°C und einer Höhe des Standorts von 1.000 m über N.N. ausgelegt. Über die offene Konstruktion des Rotorlagers gelingt ein Wärmeaustauschzwischen Maschinenhaus und Rotornabe, das so zugleich temperiert wird, wodurch sich z.B. die Kondensatbildung in den Pitch-Systemgehäusen minimiert.

Bei höheren Umgebungstemperaturen oder bei Standorten oberhalb von 1.000 m über N.N. kann das Maschinenhaus mit zwei zusätzlichen aktiven Luft-Wasser-Wärmetauschern ausgestattet werden.

Die kompakte Bauweise des Antriebsstrangs aus Rotorlager, Kupplungsglocke und HybridDrive schafft im Maschinenhaus Platz für den Vollumrichter und den Mittelspannungstrafo (v.l.n.r.).

Bei lang anhaltenden, tiefen Umgebungstemperaturen lässt sich das Maschinenhaus mit Zusatz- oder Alternativausrüstungen ausstatten wie z.B. Getriebeöldurchlauferhitzer, Hydraulikölheizung, größeren Heizungen der Schaltschränke des Pitch-Systems, Windsensoren für Kaltwettergebiete mit höherer Heizleistung usw. In diesem Fall werden auch die Schmiermittel und Hydrauliköle an die tiefen Temperaturen angepasst.

Die Anlage verfügt außerdem über einen wartungsfreundlichen Aufbau. Alle relevanten Komponenten sind übersichtlich im Maschinenhaus integriert und damit im direkten Zugriff der Servicetechniker. Ein umfassendes Condition Monitoring System und eine moderne Technik für die Parkkommunikation und die Anbindung zur Fernüberwachung sorgen für maximale Transparenz und Sicherheit.

Der Prototyp der FWT 3000 läuft seit Herbst 2013 und erzeugt am Standort in der Nähe von Rostock bis zu 70.000 kWh am Tag.

Erfahrungen mit dem Prototyp

Der Prototyp der FWT 3000 wurde im September 2013 in der Nähe von Rostock errichtet und ging nach kurzer Inbetriebnahme ans Netz. Aufgrund der beschriebenen Kompaktheit der Anlage und dem relativen Leichtgewicht waren Transport- und Baustellenlogistik kaum aufwändiger als bei kleineren Anlagentypen. Die Montage- und Vorbereitungszeiten vor Ort hielten sich ebenso in Grenzen wie die Inbetriebnahme, sodass die Anlage bereits nach knapp zwei Wochen erstmalig ans Netz gehen konnte.

Bereits Anfang Dezember 2013 musste die Anlage beim Sturmtief Xaver ihre Leistungsfähigkeit und Zuverlässigkeit unter Beweis stellen: Während Xaver mit orkanartigen Windspitzen bis 115 km/h über Mecklenburg-Vorpommern wütete, erzeugte die Anlage am 8.12. über 20 Stunden lang konstante 3 MW Leistung.

Laut der theoretischen Leistungskurve der FWT 3000 ergeben sich Jahresenergie-Erträge von 6 Mio. kWh bei einer mittleren Jahreswindgeschwindigkeit von 5,0 m/s und über 14 Mio. kWh bei 8,5 m/s. In der Praxis wurden an Tagen mit hohen Windgeschwindigkeiten zwischen 60.000 und 70.000 kWh Windstrom erzeugt, was die Leistungsfähigkeit dieser innovativen 3-MW-Anlage deutlich unterstreicht.

- Quelle:

- FWT energy GmbH & Co. KG

- Autor:

- Dieter Lahr, Wolf Henning Zint

- Email:

- contact@fwt-trade.com

- Link:

- www.fwt-trade.com/...

- Windenergie Wiki:

- Nabe, MW, Megawatt