Meldung von LEINE LINDE SYSTEMS GmbH

Zum Branchenprofil von

Leine Linde Systems: Messung von Drehzahl und Position an Wellen mit großen Durchmessern in Windenergieanlagen

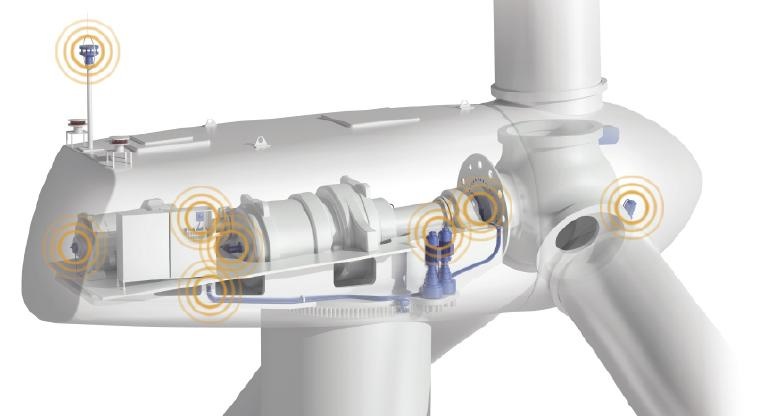

Die technische Entwicklung von Windenergieanlagen hat sich seit den 1990er Jahren hauptsächlich auf die Konstruktion immer größerer Anlagen konzentriert. So besitzen die größten derzeit auf dem Markt angebotenen Anlagen Nennleistungen von bis zu 7,5 MW. Zu den wesentlichen Schwerpunkten im Anlagen-Design gehören sicherlich die unterschiedlichen Generator-Konzepte mit Synchron- oder Asynchrongenerator. So verwenden Anlagen mit doppelt gespeistem Asynchrongenerator bekannterweise ein Getriebe. In direkt getriebenen Anlagen mit Synchrongenerator wird hingegen kein Getriebe benötigt. Unabhängig der genannten Konzepte steigen die Anforderungen an die Windenergieanlage hinsichtlich Ertrag, Verfügbarkeit und Wirtschaftlichkeit.

Um diesen Anforderungen gerecht zu werden, ist es daher unter anderem notwendig die Anlagenregelung permanent zu verbessern, um somit auch die Stromqualität und Lebensdauer zu optimieren. Die immer größer werdenden Windenergieanlagen werden mit immer größeren Antriebswellen versehen, um die aufgenommene Windleistung der heute bis zu 65 Meter langen Rotorblätter sicher zum Generator zu führen. Eine wesentliche Rolle spielt dabei die Sensorik, die an der richtigen Stelle mit der richtigen Genauigkeit und Langlebigkeit eingesetzt werden sollte. Diese muss die Drehzahl oder die Position akkurat und verlässlich erfassen. Die hohen Anforderungen an Schock und Vibration, Wellenbewegungen in radialer und axialer Richtung, hohe Auflösung und Genauigkeit gerade bei langsam laufenden Wellen sowie eine einfache und sichere Installation sind nur eine Auswahl an Forderungen, die an die moderne Messtechnik gestellt werden. Die bislang am Markt verfügbaren Sensoren sind für diese Anforderungen an großen Antriebswellen jedoch nur bedingt oder gar nicht geeignet.

Die oft verwendeten Lochscheiben mit Lichtschranken sind zwar einfach zu montieren und auch vergleichsweise kostengünstig zu beschaffen, zeigen aber nur eine geringe Auflösung und eine mäßige Robustheit. Messzahnräder mit induktiver Abtastung weisen zwar eine hohe Axialtoleranz auf und haben sich als relativ robust herausgestellt, die geringe Auflösung sowie die hohen Kosten wirken sich aber nachteilig aus. Die üblichen Standard-Drehgeber wiederum sind auf dem Markt zwar zahlreich und kostengünstig verfügbar, jedoch ist die Adaption auf große Wellendurchmesser aufwendig und Toleranzen in radialer und axialer Richtung sind beschränkt. Des Weiteren führt die mechanische Anpassung von Standardgebern zu schwer beherrschbaren Rundlauffehlern und somit letztendlich zu Wirkungsgradverlusten in der Windenergieanlage.

Die Lösung

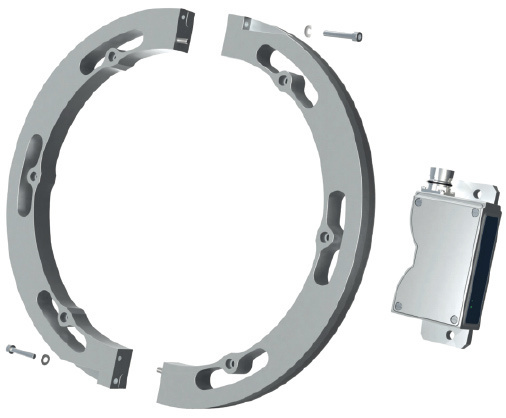

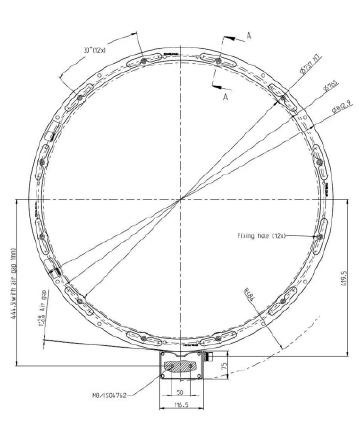

Die LEINE LINDE SYSTEMS GmbH hat diesen Bedarf erkannt und den MRI 2000 entwickelt. Der ‚Magnetic Ring Inductive‘ Encoder ist speziell für die vorher beschriebenen Anforderungen der Windbranche konstruiert worden. Im Folgenden sind die wichtigsten technischen Daten aufgeführt:

-

Durchmesser Ring (innen): > 0 mm

-

Durchmesser Ring (außen): > 140 mm

-

Betriebstemperatur: -40° C ... +80° C

-

Vibration: 200 m/s2

-

Schock: 1500 m/s2

-

Schutzart am Gehäuse: IP 67

-

Radial-Toleranz: bis 2,6 mm (optional: größere Toleranz möglich)

-

Axial-Toleranz: ±4 mm

-

Versorgungsspannung: 9 ... 30 V DC

-

2 LED’s (Versorgung, Abtast-Aktivität)

-

Verfügbare Ausgangssignale: HTL, HCHTL, TTL, RS422, Optisch

-

Elektrischer Anschluss: M23, Festkabel

-

Optional: Programmierbares Referenzsignal zur Berechnung der Relativ-Position

Hervorzuheben sind im Wesentlichen drei Eigenschaften, die den MRI einzigartig machen:

1) Der Magnet-Ring ist segmentiert und kann aus zwei oder mehr Segmenten bestehen, sodass der Anbau vor aber auch nach der eigentlichen Welleninstallation durchgeführt werden kann. Diese Flexibilität hilft auch bei routinemäßigen Serviceeinsätzen, die somit ohne größeren Aufwand durchgeführt werden können. Der Drehzahlabnehmer selbst enthält daher zwei Sensoreinheiten, sodass die Segmentierung keinen Einfluss auf das Messsignal hat.

2) Der MRI kann beispielsweise mit Axialschrauben am Flansch der Welle befestigt werden. Alternativ kann der Magnetring mittels der sogenannten ClampFit-Montage mechanisch auf die Welle festgeklemmt werden. In Verbindung mit den Kontaktflächen, welche die Exzentrizität und Wärmeausdehnung der Hauptwelle ausgleichen, ergibt sich ein flexibler und dennoch robuster Montageaufbau.

3) Entsprechend der hohen Systemanforderungen kompensiert der Messaufbau mittels zulässiger Toleranzen axiale (±4 mm) und radiale (bis 2,6 mm) Bewegungen der Welle. Im Vergleich zu im Markt vorhandenen Produkten stellen diese zulässigen Toleranzen ein Novum dar. Bei langsam drehenden Wellen können optional sogar radiale Toleranzen bis zu 6 mm realisiert werden.

Wie bereits erwähnt beinhaltet das Konzept der direkt getriebenen Windenergieanlage einen Aufbau ohne Getriebe, dafür aber mit großem Wellendurchmesser. Zur optimalen Einstellung und Regelung der WEA ist aber eine sehr exakte Drehzahlmessung notwendig. Dies ermöglicht der Magnetring MRI 2000 zuverlässig.

Beim doppeltgespeisten Asynchrongenerator ermöglicht das verbaute Getriebe einen Einsatz von marktüblichen Drehgebern zur Messung der Drehzahl. Mindestens zwei gute Gründe sprechen aber für die zusätzliche Verwendung des MRI auf der langsam drehenden Antriebsseite: Zum Einen lässt sich mit der zusätzlichen Messung eine Verformung bzw. ein Bruch der Welle feststellen. Zum Anderen können sich die System-Toleranzen im Hinblick auf die Übersetzungen von langsam drehender Welle zur schnell drehenden Welle aufsummieren. Mit einer zusätzlichen Messung an der Hauptwelle kann diesem vorgebeugt werden, da mit dem MRI die tatsächliche Drehzahl an der Eingangsseite gemessen wird.

Das Fazit

Die heutigen Anforderungen von Windenergieanlagen-Herstellern, Serviceunternehmen sowie Betriebsführern an die Messtechnik steigen kontinuierlich. Genaue Messsignale sowie ein robuster Aufbau in einem kostenoptimierten Design sind speziell für die Steuerung und Regelung der heutigen WEA zwingend notwendig. Durch die immer größer werdenden Anlagenleistungen steigt der Bedarf an immer größeren Wellen (Durchmesser von bis zu zwei Metern und mehr), an denen akkurat und verlässlich gemessen werden muss. Dabei spielt ebenfalls die einfache Montage und Demontage der Sensorik eine wichtige Rolle. Genau dafür ist der Magnetring MRI 2000 in Zusammenarbeit mit einem führenden Windenergieunternehmen konstruiert und gefertigt worden.

- Quelle:

- Matthias Finke, Jürgen Millhoff - Leine Linde Systems GmbH

- Email:

- info@ll-systems.com

- Link:

- www.ll-systems.com/...

- Windenergie Wiki:

- WEA, MW