Kontaktlose Erfassung von Rotorposition und -Geschwindigkeit

Die exakte Erfassung der Rotorgeschwindigkeit ist eine wesentliche Funktion in einem Windkraftwerk. Zudem ist die Erfassung der Rotorstellung ebenfalls wichtig für eine Reihe von Aufgabenstellungen. Derzeit befinden sich am Markt unterschiedliche technologische Lösungsmöglichkeiten. Zusätzliche Anforderungen ergeben sich aber unter den Aspekten der Lebensdauer, der Wartungsfreundlichkeit, der Zuverlässigkeit, der einfachen Installationsgegebenheiten und nicht zuletzt der Kosten.

Seitens Pepperl+Fuchs kann nun ein völlig neuer Lösungsansatz angeboten werden. Erstmalig existiert ein optisches Erfassungsgerät, das kontaktlos sowohl Absolut-Positionen wie auch die Momentan-Geschwindigkeit ausgeben kann.

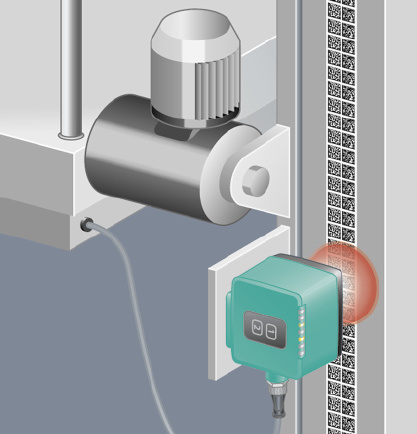

Der Sensor mit Namen PCV ist ein vollständig gekapseltes Gerät, das autonom funktioniert und mit verschiedenen Schnittstellen ausgeführt werden kann. Konkret wurde in einer ersten Anwendung mit Profinet gearbeitet.

Einfachste Installation mit selbstklebendem Codeband

Das Gegenstück zum Sensor besteht aus einem Codeband. Dieses kann beliebig abgelängt werden und passt sich somit problemlos jedem Durchmesser an. Die maximale Länge beträgt 10 km, was bei dieser Anwendung lediglich theoretisch ist. Die Aufbringung ist denkbar einfach, da es sich um ein selbstklebendes Etikett handelt, das auf jeder sauberen Metalloberfläche haftet und auch widrigen Umwelteinflüssen widersteht.

Auf dem Codeband befinden sich Data Matrix Codes, die Daten über die Ortsinformation enthalten. Die Codes verfügen über Fehlererkennung und Daten-Rekonstruktion, so dass eine hohe Lesesicherheit auch bei Verschmutzung oder partieller Zerstörung besteht.

Hohe Erfassungsgeschwindigkeit und Präzision

Der Sensor erfasst die Positionsdaten mit Geschwindigkeiten bis zu 12 m/s und kann letztlich auf 0,1 mm genau positionieren. Aus den Ortsdaten kann die Momentan-Geschwindigkeit errechnet werden. Diese Informationen können zudem mit einem Zeitstempel über den Bus transferiert werden. Damit ist eine präzise Geschwindigkeitsmessung mit gleichzeitiger Bestimmung der Absolut-Position möglich.

Das Ganze funktioniert ohne mechanische Teile bzw. ohne mechanische Berührung und arbeitet somit verschleißfrei. Da keine mechanische Ankopplung existiert, gibt es auch keinen Schlupf. Dafür erlaubt das System vergleichsweise große Toleranzen bezüglich Abstandsänderung oder axialem Versatz. Wir sprechen hier über Toleranzen im Zentimeterbereich ohne Einfluss auf die Messgenauigkeit.

Prinzipiell besteht auch die Möglichkeit zusätzlich den axialen Versatz zu bestimmen und auszugeben, falls dies gewünscht sein sollte.

Absolut-Position ad hoc ohne Referenzlauf oder Speicherung

Die Absolut-Position steht übrigens unmittelbar nach Einschalten des Sensors zur Verfügung. Dazu ist weder ein Referenzlauf noch die Speicherung von Daten notwendig, da das Gerät die jeweilige Position am Codeband abliest. Es können auch an bestimmten Positionen sogenannte Events generiert werden. Das bedeutet, dass einer Absolut-Position eine Funktion zugeordnet werden kann, die der Sensor bei Erreichen der Adresse über das Interface anstößt. Auch damit können Funktionen der SPS übernommen werden, um steuerungsseitig eine Vereinfachung vorzunehmen.

Die Installation des Geräts ist denkbar einfach, da keine mechanische Verbindung zwischen dem drehenden und dem stationären Teil der Maschine vorhanden ist. Ebenso ist der Austausch des Sensors damit unkompliziert und in kürzester Zeit möglich, falls eine Fehlfunktion jemals stattfinden sollte.

Das Codeband ist ebenfalls leicht zu warten und fehlerhafte Stellen können durch ein Reparaturband einfach überklebt werden. Aufgrund der technischen Ausführung ist das System schockfest und überlebt tiefe Temperaturen von -40° C. Auch Magnetfelder können dem optischen Gerät nichts anhaben.

Einsetzbar für jeden beliebigen Rotordurchmesser

Die Konzeption des Systems erlaubt den Einsatz an jedem Rotordurchmesser ohne kundenspezifische Anpassung. Damit steht eine äußerst kosteneffiziente Lösung zur Verfügung. Die Abwesenheit einer mechanischen Verbindung zu dem drehenden Teil erleichtert die Integration, vermeidet Schlupf und die Übertragung von Kräften. Fehlende Lager und Kupplungen verhindern Verschleiß und Fehler bei der Montage.

Die hohe Rechenleistung des Sensors erlaubt die Implementation von zusätzlichen Aufgaben zur Entlastung der Steuerung. Zudem stehen zahlreiche Diagnosefunktionen zur Verfügung. Schließlich besteht eine hohe Flexibilität seitens der Schnittstellen. Nahezu alle modernen Bussysteme sind vorhanden oder können auf Kundenwunsch in relativ kurzer Zeit realisiert werden. Damit steht ein völlig neuartiger Lösungsansatz für die Geschwindigkeits- und Rotorpositionserfassung in Windkraftwerken bereit, der bisher in keiner vergleichbaren Form existiert.

KONTAKT:

Wolfgang Weber: Tel. 0621 - 776 23 85

- Quelle:

- Pepperl+Fuchs GmbH: Wolfgang Weber

- Email:

- wweber@de.pepperl-fuchs.com

- Link:

- www.pepperl-fuchs.com/...