Verbindung von Aluminium- und Kupferleitungen im Mittelspannungsbereich

Das Verfahren wurde mit dem Kooperationspartner Auto-Kabel GmbH entwickelt und ist speziell auf die Bedürfnisse von Windenergieanlagen ausgerichtet. AppLiCable-U® ist eine kostengünstige, korrosionsfreie und unproblematische Lösung.

Der Preisverfall bei Windkraftanlagen setzt sich weiterhin fort. Wurden bis vor kurzem noch Erlöse von 1,2 Mio. € pro MW installierter Leistung erzielt, ist der Preis in Europa auf mittlerweile ca. 800.000 € gesunken. In Mexiko wurde gar ein Windpark mit knapp unter 500.000 € pro MW Leistung realisiert. Mit Technologieführerschaft werden einige Hersteller kurzfristig dem Preisverfall standhalten können, doch auf Dauer ist die Entwicklung nicht aufzuhalten. Der Druck Kosten einzusparen, um die eigene Marge zu halten, wächst und wird gravierender. Je nach Fertigungstiefe müssen – neben der Beschaffung – auch die Rationalisierungspotenziale im eigenen Haus ausgeschöpft und die Prozesse optimiert werden.

Problemfeld Aluminium-Kupfer-Verbindung

Ein Bereich zur Kostenreduktion ist die Verwendung von Aluminium- anstelle von Kupferkabeln im Mittelspannungsbereich. Aufgrund mechanischer Gegebenheiten kann jedoch nicht in allen Bereichen der Anlage Aluminium verwendet werden, sondern es muss, wegen der höheren mechanischen Belastbarkeit auf Kupfer zurückgegriffen werden. In der Vergangenheit war der Übergang vom Kupfer- auf das Aluminiumkabel der kritische Punkt, da ein Dielektrikum entstand. Aluminiumleiter können nicht gecrimpt, also beispielsweise in einen Rohrkabelschuh eingequetscht werden, da die Oberfläche der einzelnen Aluminiumdrähte hierdurch zerstört wird und die Oxidation ansetzt. Außerdem ist Aluminium wesentlich weicher als Kupfer, so dass es ‚wegfließt‘ und die Kraft der Crimpung verloren geht. Die fatale Folge: Immer weniger Aluminiumleiter müssen den Strom transportieren und erwärmen sich. Die Leiter heizen sich stetig auf, sie vergrößern ihren Widerstand gegen den Strom, die Temperatur steigt permanent. Dies kann im schlimmsten Fall zu Bränden in der Anlage führen. Eine technisch saubere und sichere Verarbeitung solcher Kupfer-Aluminium-Verbindungen war bisher nicht möglich.

Verschweißen statt verpressen

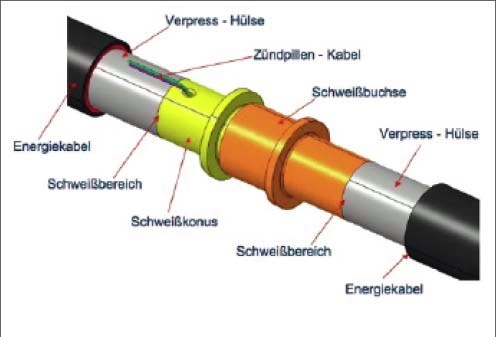

Um das Einsparpotenzial durch Aluminiumeinsatz dennoch nutzen zu können und eine rundum sichere Lösung zu bieten, hat der Systemlieferant LSH in Zusammenarbeit mit der Firma Auto-Kabel AppLiCable-U® entwickelt. Diese innovative Technologie verpresst nicht, sondern verschweißt den Übergang vom Kupfer- auf das Aluminiumkabel. In einem sogenannten Reibschweißprozess werden die beiden Teile durch Druck und Bewegung soweit erhitzt, dass sie miteinander verschmelzen. Hierdurch entsteht eine extrem feste Verbindung.

Zugversuche mit verschiedenen Kabelquerschnitten haben gezeigt, dass sich die Verbindung nie an der Schweißstelle löst, sondern in der Regel die einzelnen Aluminiumdrähte auseinanderreißen.

Keine Korrosion, kein erhöhter Übergangswiderstand

Ein weiterer Vorteil des Reibschweißens besteht darin, dass an der Verbindungsstelle keine Korrosion stattfindet. Sauerstoff hat keine Möglichkeit, in die Verbindung einzudringen. Sie ist absolut inert. Der elektrische Widerstand, der durch die unterschiedlichen Materialien vorgegeben ist, wird durch einen Aluminiumleiter mit größerem Kabelquerschnitt ausgeglichen. Das heißt, eine Kupferleitung von 400 mm2 wird – je nach Auslegung – mit einer Aluminiumleitung von 550 mm2 bis 600 mm2 verbunden. Erhöhende Übergangswiderstände werden so vermieden. Messungen mit bis zu 2.200 Ampere haben gezeigt, dass sich die Leitungen selbst stärker erwärmen als die Übergänge. Dies liegt daran, dass die Verbindung zwischen Kupfer und Aluminium in Form eines Konus gewählt wird. Der Strom fließt immer an der Oberfläche des Kabels, so auch in der Verbindung. Die konische Anordnung im Übergang der Verbindung bietet dem Strom eine große Oberfläche.

AppLiCable-U® – die Vorteile auf einen Blick

- Reduzierung der Kosten durch deutlich geringere Legierungszuschläge

- kein zusätzlicher Isolationsaufwand

- speziell für Windenergieanlagen entwickelt

- verringerter Montageaufwand ohne besondere Werkzeuge

- sichere Installation im Turm, da kein Nachschneiden von Leitungen unter ungünstigen Bedingungen erforderlich ist

- einfache Handhabung, da die Steckverbindungen nur noch verschraubt werden

- lösbare Verbindungen

- codierbare Verbindungen

- Gewichtsreduktion

- unproblematische Übergangswiderstände

- abgedichtet nach Schutzart IP 67, so dass AppLiCable-U® auch im Offshore-Bereich eingesetzt werden kann.

AppLiCable-U® rechnet sich für Windenergieanlagenhersteller ab Kabel-Querschnitten von 90 mm2 – von Fall zu Fall auch darunter. Grundsätzlich können Aluminiumleitungen bis zu 600 mm2 mit den entsprechenden Kupferleitungen verschmolzen werden.

Neue Ideen entwickeln, Erfahrung nutzen

Die Kooperationspartner Auto-Kabel GmbH und die LSH-Gruppe sind eine fruchtbare Verbindung eingegangen aus der innovative Lösungen entstehen. Seit Anfang 2011 haben sie AppLiCable-U® gemeinsam für Windenergieanlagen entwickelt und zum Patent gebracht. Auto-Kabel kann dabei auf seine 25-jährige Erfahrung aus der Automobilindustrie zurückgreifen. Auch hier sind Themen wie Korrosion und unterschiedliche Metalle zur Kostensenkung und Gewichtsreduktion von zentraler Bedeutung. Ihre Kupfer-Alumini-um-Verbindungen haben sich hier millionenfach bewährt.

- Quelle:

- LSH GmbH

- Autor:

- Winfried Grimm

- Email:

- info@l-s-h.eu

- Link:

- www.l-s-h.eu/...

- Windenergie Wiki:

- Windpark, Offshore, MW