Bosch Rexroth: Integriertes Monitoring von Rotor und Triebstrang

Ein Schritt auf dem Weg zur ganzheitlichen Zustandsüberwachung von Windenergieanlagen

Mit der zunehmenden Verbreitung der Windenergie in Europa und der Welt, mit der stetig steigenden Leistung der verfügbaren Anlagen und den damit einhergehenden höheren Kosten des einzelnen Windkraftwerks rückt der Aspekt einer kontinuierlichen Überwachung des Zustands der Hauptkomponenten ebendieser Kraftwerke verstärkt in den Fokus der Branche.

In der Vergangenheit waren es primär Getriebeprobleme und zwischenzeitlich eine Ersatzteilversorgung mit langen Lieferzeiten, die dazu führten, dass die Zustandsüberwachung von Generatorgetrieben starke Nachfrage erfuhr. Teilweise von Versicherungen gefordert, teilweise aus Eigenantrieb der Betreiber als Maßnahme zur Verringerung von Stillstandszeiten und Ertragsausfällen und zur Kostenreduzierung eingesetzt, wird die Getriebeüberwachung mittels Körperschallanalyse heute auch von den Anlagenherstellern optional angeboten und im Zusammenhang mit Vollwartungskonzepten aktiv genutzt.

Andere Großkomponenten, allen voran der Rotor, werden derzeit deutlich seltener von einem Condition Monitoring System (CMS) überwacht, obwohl kleine Rotorblattschäden vergleichsweise häufig sind. Sie werden allgemein als unvermeidbar eingestuft und bei den zyklischen Rotorblattwartungen repariert. Die Rotorblattüberwachung erkennt diese Schäden bereits im Initialstadium und kann damit Reparaturkosten in nicht unerheblichem Umfang einsparen.

Kapitale Rotorblattschäden sind deutlich seltener und zudem häufig Folge von Produktionsmängeln, die sich zumeist innerhalb der Gewährleistungszeit offenbaren. Zudem gibt es nur ein etabliertes Rotorblattüberwachungsystem am Markt. Auch deshalb ist die Marktdurchdringung derzeit noch verhältnismäßig gering.

Mit den stetig wachsenden Rotordurchmessern im Rahmen der Erschließung windschwächerer Standorte steigt allerdings der prozentuale Wert des Rotors an den Gesamtkosten der Anlagen immer weiter an. Zudem sind größere Rotorblätter tendenziell schadensgefährdeter, weil die Grenzen des technisch Machbaren näher rücken.

Ein weiteres Problem stellt die Überwachung der Anlagen selbst dar: Getrennte Systeme für die unterschiedlichen Komponenten bedeuten auch verschiedene Auswertungsprogramme mit unterschiedlichen Bedienkonzepten oder, wenn die Überwachung fremdvergeben ist, sogar verschiedenen Ansprechpartnern. Dies entspricht nicht der Idee der Kraftwerksüberwachung, wie sie die konventionelle Energietechnik schon seit langer Zeit verfolgt.

Die Ingenieure bei der Bosch Rexroth AG haben sich dieser Problematik angenommen und eine Vision entwickelt, deren erster Realisationsschritt hier vorgestellt wird: Die gemeinsame Überwachung von Rotor und Triebstrang in einem gesamtheitlichen System.

Die Ideen hinter diesem ersten Schritt betreffen erstens die möglichen Synergien: Die gemeinsame Nutzung von Hardware macht doppelte Komponenten von Einzelsystemen überflüssig. Zweitens kann die Detektionsgenauigkeit gesteigert werden, indem ein Kreuzvergleich Ergebnisse eines Teilsystems verifiziert, plausibilisiert oder widerlegt. Diese vermehrten Beobachtungsperspektiven ergeben ein detaillierteres Bild des Anlagenzustandes. Drittens schließlich ermöglicht ein gesamtheitliches System auch eine einheitliche Bedienphilosophie in einer gemeinsamen Auswertesoftware.

Die Steigerung der Detektionsgüte ist ein wichtiges Qualitätskriterium eines solchen Systems. Die folgenden Beispiele belegen mit der Verifizierung von Veränderungen in der Körperschallemission des Getriebes über die Rotorblattüberwachung das Potenzial dieser Verbesserung.

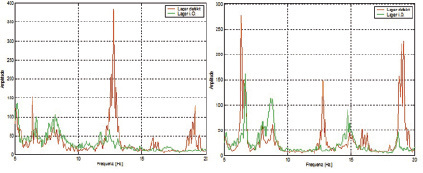

Bild 1 zeigt das Spektrum eines Planetenlagerschadens vor (rot) und nach (grün) der Lagerreparatur. Deutlich sind die erhöhten Amplituden der Wälzlager-Überrollfrequenz und der ersten und zweiten Harmonischen sowohl in Schlagrichtung (flap, links) als auch in Schwenkrichtung (edge, rechts) zu erkennen.

Die gute Erkennbarkeit von Antriebsstrangschäden in den Rotorblattspektren mag zunächst überraschen. Da die hochempfindlichen Beschleunigungssensoren in den Rotorblättern jedoch auf etwa 1/3 der Blattlänge angebracht sind, verfügen sie über einen enormen Hebelarm, der als Verstärker wirkt.

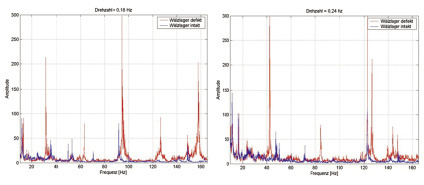

Dazu muss die Auffälligkeit im Getriebe nicht in Nabennähe liegen, wie das folgende Bild 2 zeigt. Hier zeigen sich im Rotorblattspektrum die stark erhöhten Überrollfrequenzen (rot) eines Außenringschadens am generatorseitigen Lager der langsamen Welle, die für eine Rotordrehzahl von 0,18 Hz (links) bei 31,4 Hz bzw. bei einer Rotordrehzahl von 0,24 Hz (rechts) bei 42,1 Hz liegen. Auch die zweite Harmonische ist gut zu erkennen. Die blauen Spektren zeigen die Amplituden bei intaktem Lagerzustand.

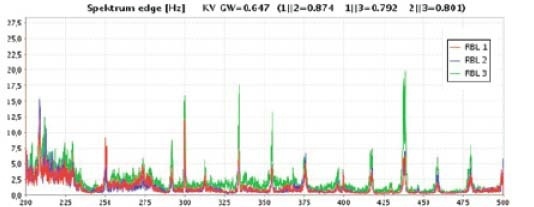

Auch Zahnradschäden lassen sich im Rotorblattspektrum verifizieren. Bild 3 zeigt einen auf allen drei Rotorblättern sichtbaren Zahnradschaden an der abtreibenden Stirnradstufe. Die Zahneingriffsfrequenz liegt bei 437 Hz und zeigt die typischen Seitenbänder im Abstand von 20,8 Hz, der Drehzahl der schnellen Welle.

Der Kreuzvergleich innerhalb des gesamtheitlichen Überwachungssystems ist aber auch in die andere Richtung sinnvoll. Die Detektion des Planetenlagerschadens (s. Bild 1) durch das Getriebe-CMS unterstützt die Funktion des Eisdetektors: Da die Schadensfrequenz an dieser drehzahlvariablen Anlage sich mit dem Bereich der zur Eisdetektion überwachten Eigenfrequenz des Rotorblattes überschneidet, könnte bei unentdeckt gebliebenem Schaden ein Eisansatz unentdeckt bleiben oder die eisfreie Anlage fälschlicherweise abgeschaltet werden.

Eine wichtige Basis des Kreuzvergleichs ist die Synchronität der Messungen. Erst damit ist es möglich, den Zustand der Komponenten zum selben Zeitpunkt auswerten zu können. Mit zwei getrennten Systemen gelingt dies nicht.

Ebenso vereinfacht die einheitliche Bedienoberfläche den Kreuzvergleich: Der Vergleich kann auf einer Softwareplattform erfolgen, die Schadens-Bewertungsskalen der Komponenten sind simultan sichtbar. Auf diese Weise wird ganz nebenbei auch die Effizienz der Überwachung selbst gesteigert: Der Monitoring-Experte kann eine größere Anzahl von Anlagen überwachen als bisher.

Die Erfahrungen mit dem ersten Prototyp an einer 2-MW-WEA sind positiv. Hier wurden zwei bereits vorhandene Systeme synchronisiert und die Visualisierungen auf einer Auswerteplattform zusammen geführt. Für dieses Jahr sind Installationen mit gemeinsamer Hardware vorgesehen.

Da die Vorteile eines gesamtheitlichen CMS für Windenergieanlagen auf der Hand liegen, ist ebenso klar, dass die gemeinsame

Überwachung von Rotor und Triebstrang nur den Anfang der Entwicklung darstellen kann. So gibt es einerseits zahlreiche weitere Komponenten, die überwachungsfähig sind, wie das Öl, den Azimut, die elektrische Anlage, die Befeuerung, das Feuerlöschsystem, die hydraulische Anlage und weitere Komponenten. Um hier größtmögliche Flexibilität zu erhalten, ermöglicht das System von Rexroth die modulweise Einbindung solcher Systeme in die Gesamtplattform.

Andererseits bleibt Condition Monitoring eine reine passive Überwachung des Zustandes. Dies ist auf Dauer nicht befriedigend, denn langfristiges Ziel ist es nicht, Schäden zu erkennen, sondern sie zu verhindern.

Der viel versprechendste Ansatz, Schäden gar nicht erst entstehen zu lassen, ist die Vermeidung von Überlasten. Um sie vermeiden zu können, muss man sie aber zunächst erkennen. Diese Erkennung stellt den nächsten Entwicklungsschritt dar. Eine erweiterte Sensorik kann über das gesamtheitliche CMS die Momentenlasten im Antriebsstrang erfassen. Diese DLM (Dynamic Load Monitor) Funktion ermöglicht zudem eine Aufsummierung der real erlebten Lastkontingente über die Lebensdauer und die Erkennung von belastungsreichen Betriebszuständen der Anlage.

Mit diesen Informationen ist es möglich, die Belastung der Anlage zu reduzieren und Überlasten zu vermeiden. Einerseits kann die Anlagensteuerung bei Rückmeldung eines belastungsreichen Betriebspunktes diesen aktiv verändern. Des Weiteren besteht die Möglichkeit, erfasste Oszillationen im Antriebsstrang aktiv über eine direkte Regeleinwirkung auf den Generator zu bedampfen. Diese Maßnahmen gehen deutlich über das klassische Verständnis von Condition Monitoring hinaus und sind als Nachrüstlösung nur bedingt realisierbar. Rexroth setzt hier auf die Kooperation mit Anlagenherstellern, deren Interesse an Optimierung von Verfügbarkeiten und Lebensdauer der Anlagen naturgemäß groß ist.

Zukünftig richtet Rexroth freilich den Blick vor die Anlage: Lidar wird es in Zukunft ermöglichen, Windböen so früh zu erkennen, dass die WEA rechtzeitig reagieren und Überlasten aktiv verhindern kann.

- Quelle:

- Bosch Rexroth / Dr. John Reimers

- Email:

- info@boschrexroth.de

- Link:

- www.boschrexroth.com/...

- Windenergie Wiki:

- WEA, Nabe, MW