Meldung von SKF GmbH

Zum Branchenprofil von

Da geht’s rund: SKF liefert Speziallager für eine der weltweit größten Vier-Walzen-Biegemaschinen

Für die UNIWELD Maschinenbau GmbH & Co. KG hat SKF Pendelrollenlager entwickelt, die Schiefstellungen von bis zu 3,5° unter extrem hohen spezifischen Lasten ertragen: Die Lager kommen in einer der weltweit größten Vier-Walzen-Blechbiegemaschinen zum Einsatz, an deren Oberwalze Kräfte von über 40.000 Kilonewton auftreten.

Die UNIWELD Maschinenbau GmbH & Co. KG ist ein mittelständisches Unternehmen mit Sitz in Burbach im Siegerland. Es entstand 1999 aus dem Zusammenschluss mehrerer in der Region ansässiger Firmen, die sich beispielsweise auf Sondermaschinen für die Schweißtechnik, Unterpulver-Schweißanlagen- und Gerätebau, Standard-Schweißvorrichtungen, Rohrprüfanlagen und den allgemeinen Maschinenbau spezialisiert hatten.

Durch die Bündelung der jeweiligen Spezialisten aus diesen Bereichen wurde das umfassende Know-How für alle Aufgabengebiete unter einem Dach konzentriert. Dank der daraus resultierenden Synergien in punkto Entwicklung, Produktion und Service kann UNIWELD kundenspezifische Anforderungen nun erheblich schneller und einfacher in Problemlösungen umsetzen. Das Ergebnis sind wirtschaftliche und rationelle Fertigungseinrichtungen, die dem neuesten Stand der Technik entsprechen.

Ein imposantes Beispiel für die ausgeprägte Ingenieurskunst bei UNIWELD ist die Konstruktion einer hochmodernen Vier-Walzen-Blechbiegemaschine: Die Maschine gehört zu den weltweit größten ihrer Art. Sie ist rund acht Meter hoch wie breit, ca. zehn Meter tief und wiegt etwa 620 Tonnen (vgl. Abb. 1). Zwei der vier Walzen (Ober- und Unterwalze) dieses Giganten dienen lediglich dazu, das Blech einzuspannen und zu führen. Die beiden seitlichen Walzen sind so verstellbar angeordnet, dass darüber die notwendigen Biegekräfte aufgebracht werden können (vgl. Abb. 2).

Ein imposantes Beispiel für die ausgeprägte Ingenieurskunst bei UNIWELD ist die Konstruktion einer hochmodernen Vier-Walzen-Blechbiegemaschine: Die Maschine gehört zu den weltweit größten ihrer Art. Sie ist rund acht Meter hoch wie breit, ca. zehn Meter tief und wiegt etwa 620 Tonnen (vgl. Abb. 1). Zwei der vier Walzen (Ober- und Unterwalze) dieses Giganten dienen lediglich dazu, das Blech einzuspannen und zu führen. Die beiden seitlichen Walzen sind so verstellbar angeordnet, dass darüber die notwendigen Biegekräfte aufgebracht werden können (vgl. Abb. 2).

Gigantische Kräfte

Diese Biegekräfte müssen enorm hoch sein, weil derartige Maschinen insbesondere zum Biegen von Rohren, Schalen und Konen mit großer Blechdicke dienen. Das gilt auch für das ebenfalls mögliche Richten von Blechen. So kommen diese Maschinen vor allem im Apparate- und Kraftwerksbau sowie in der Herstellung von dickwandigen Großrohren zum Einsatz. Der spezielle Vorteil einer Vier-Walzen-Biegemaschine besteht darin, dass ein Rohr mit minimiertem geraden Ende hergestellt werden kann – das Werkstück weist nach der Bearbeitung also einen annähernd perfekten Kreisquerschnitt auf.

Zu den Vorzügen der UNIWELD-Lösung gehört außerdem, dass das Werkstück in der Maschine lediglich an der Seitenwalze einmal ausgerichtet werden muss. Dabei ist der Durchzug des Bleches durch die Blechklemmung zwischen Ober- und Unterwalze stets gewährleistet. Durch Schrägstellen der Walzen lässt sich das Werkstück einfach konisch biegen. Darüber hinaus können eventuell überbogene oder schlecht angebogene Rohrformen leicht kalibriert werden. Durch die Möglichkeit, die angetriebenen Walzen beim Anbiegen zu blockieren, ergeben sich kurze Anbiegelängen bei maximaler Prozesssicherheit. Nicht zuletzt sorgt eine weg- und druckgeregelte Gleichlaufsteuerung für eine hohe Biegepräzision.

Die Aufgabe

Um der Neukonstruktion der Vier-Walzen-Biegemaschine derartige Fähigkeiten zu verleihen, hat UNIWELD die Experten von SKF mit der Lagerauslegung beauftragt. Angesichts der extremen Betriebsbedingungen eine durchaus anspruchsvolle Aufgabe: Die Maschine biegt Stahlplatten mit einem Gewicht von bis zu 120 Tonnen zu Rohren. Da dies vornehmlich bei Raumtemperatur geschieht, entstehen enorme Kräfte – bei einer Drehzahl von nur einer Umdrehung pro Minute bis zu 23.365 Kilonewton an der Unterwalze und bis zu 40.443 Kilonewton an der Oberwalze (vgl. Abb. 3).

Um der Neukonstruktion der Vier-Walzen-Biegemaschine derartige Fähigkeiten zu verleihen, hat UNIWELD die Experten von SKF mit der Lagerauslegung beauftragt. Angesichts der extremen Betriebsbedingungen eine durchaus anspruchsvolle Aufgabe: Die Maschine biegt Stahlplatten mit einem Gewicht von bis zu 120 Tonnen zu Rohren. Da dies vornehmlich bei Raumtemperatur geschieht, entstehen enorme Kräfte – bei einer Drehzahl von nur einer Umdrehung pro Minute bis zu 23.365 Kilonewton an der Unterwalze und bis zu 40.443 Kilonewton an der Oberwalze (vgl. Abb. 3).

Damit die Maschine konisch biegen kann, werden die Walzen schiefgestellt. So lassen sich konisch zulaufende Rohrschüsse realisieren, wie man sie z.B. für Turmsegmente von Windenergieanlagen benötigt. Das bedeutet für die Lager dieser Walzen, dass sie winkelbeweglich sein müssen. Außerdem müssen die Lager bei der Herstellung solcher Turmelemente Kräfte von bis zu 40.000 Kilonewton aufnehmen, was einem Gewicht von etwa 4.000 Kleinwagen entspricht.

Aufgrund der hohen spezifischen Last sowie der Forderung nach Winkelbeweglichkeit kamen für den Einsatz an diesen Walzen im Prinzip nur Pendelrollenlager in Frage. Allerdings hätte die für Wälzlager sehr hohe Schiefstellung zwischen Innen- und Außenring von bis zu 3,5 Grad bei „konventionellen“ Pendelrollenlagern für das Ausschwenken des Rollensatzes gesorgt (vgl. Abb. 4). Das Problem dabei: Die Verringerung der Kontaktfläche zwischen Wälzkörpern und Laufbahnen hat eine deutliche Erhöhung der Kontaktspannungen zur Folge. Und die in der Anwendung zu erwartenden Kantenspannungen hätten deutlich die maximal zulässigen Werte „gewöhnlicher“ Pendelrollenlager überschritten. Zur Orientierung: Bei solch hohen spezifischen Belastungen auf Pendelrollenlager sollte die maximale Verkippung zwischen Innen- und Außenring nicht größer sein als ein Grad, um unzulässig hohe Kontaktspannungen zu vermeiden.

Aufgrund der hohen spezifischen Last sowie der Forderung nach Winkelbeweglichkeit kamen für den Einsatz an diesen Walzen im Prinzip nur Pendelrollenlager in Frage. Allerdings hätte die für Wälzlager sehr hohe Schiefstellung zwischen Innen- und Außenring von bis zu 3,5 Grad bei „konventionellen“ Pendelrollenlagern für das Ausschwenken des Rollensatzes gesorgt (vgl. Abb. 4). Das Problem dabei: Die Verringerung der Kontaktfläche zwischen Wälzkörpern und Laufbahnen hat eine deutliche Erhöhung der Kontaktspannungen zur Folge. Und die in der Anwendung zu erwartenden Kantenspannungen hätten deutlich die maximal zulässigen Werte „gewöhnlicher“ Pendelrollenlager überschritten. Zur Orientierung: Bei solch hohen spezifischen Belastungen auf Pendelrollenlager sollte die maximale Verkippung zwischen Innen- und Außenring nicht größer sein als ein Grad, um unzulässig hohe Kontaktspannungen zu vermeiden.

Die Lösung

Aus diesem Grund haben die Ingenieure von SKF in enger Abstimmung mit den Spezialisten von UNIWELD ein Lager mit verbreitertem Außenring entwickelt. Dieser Lösungsansatz ermöglicht es, „Spannungsspitzen“ zu vermeiden: Der breitere Außenring sorgt für eine höhere Winkelbeweglichkeit, was größere Schiefstellungen erlaubt, ohne dass der Rollensatz in der Lastzone aus dem Lager ausschwenkt (vgl. Abb. 5).

Aus diesem Grund haben die Ingenieure von SKF in enger Abstimmung mit den Spezialisten von UNIWELD ein Lager mit verbreitertem Außenring entwickelt. Dieser Lösungsansatz ermöglicht es, „Spannungsspitzen“ zu vermeiden: Der breitere Außenring sorgt für eine höhere Winkelbeweglichkeit, was größere Schiefstellungen erlaubt, ohne dass der Rollensatz in der Lastzone aus dem Lager ausschwenkt (vgl. Abb. 5).

Zwar ließ sich aus fertigungstechnischen Gründen nur eine Seite des Außenrings verbreitern, sodass bei der Montage darauf geachtet werden muss, dass die Schiefstellung in der Lastzone aufgenommen wird. Auch schwenkt der Rollensatz auf der lastfreien Seite des Lagers weiterhin aus. Allerdings hat das aufgrund der geringen Belastungen auf dieser Seite keinerlei negativen Einfluss auf die Funktionstüchtigkeit des maßgeschneiderten Pendelrollenlagers. Mit anderen Worten: Dank der neu entwickelten Lager ist es nun möglich, Schiefstellungen von bis zu 3,5 Grad auszugleichen.

Der Mehrwert

Neben dem eigentlichen Lager-Design haben die Experten von SKF auch gleich die Schmierung ihrer Neuentwicklung in Angriff genommen. Der Grund: Wegen der sehr niedrigen Drehzahlen und extrem hohen Lasten kann kein elasto-hydrodynamischer Schmierfilm (EHD) entstehen. Ergo hat SKF als Schmierstoff das hauseigene Fett LGEV2 empfohlen. Dessen Vorteil: Durch den hohen Anteil an Festschmierstoffen und das hochviskose Grundöl ist dieses Fett für Anwendungen mit niedrigen Drehzahlen und hohen Belastungen geradezu prädestiniert. Allerdings muss im speziellen Fall der Vier-Walzen-Biegemaschine und ihren außergewöhnlichen Betriebsbedingungen damit gerechnet werden, dass ein relativ hoher Verschleiß entsteht. Die Lager werden deshalb sehr häufig nachgeschmiert, um mögliche Partikel aus dem Lager heraus zu transportieren. Zur Ermittlung der optimalen Nachschmiermengen und -fristen sollen in den ersten Monaten nach Inbetriebnahme der Maschine im Schmierstofflabor von SKF eigens entsprechende Analysen durchgeführt werden.

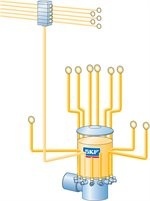

Für die Schmierstoff-Zufuhr sorgen zwei Mehrleitungs-Schmiersysteme von SKF: Eines kümmert sich ausschließlich um die Schmierung der Lager, das andere setzt UNIWELD für die übrigen Schmierpunkte der Maschine ein (vgl. Abb. 6). Anders als die anwendungsspezifischen Pendelrollenlager erfordern die übrigen Schmierpunkte der Vier-Walzen-Biegemaschine kein „Höchstleistungs-Schmiermittel“, sodass UNIWELD durch das Setup mit zwei Schmiersystemen unter dem Strich Kosten spart.

Für die Schmierstoff-Zufuhr sorgen zwei Mehrleitungs-Schmiersysteme von SKF: Eines kümmert sich ausschließlich um die Schmierung der Lager, das andere setzt UNIWELD für die übrigen Schmierpunkte der Maschine ein (vgl. Abb. 6). Anders als die anwendungsspezifischen Pendelrollenlager erfordern die übrigen Schmierpunkte der Vier-Walzen-Biegemaschine kein „Höchstleistungs-Schmiermittel“, sodass UNIWELD durch das Setup mit zwei Schmiersystemen unter dem Strich Kosten spart.

Projekte wie die Vier-Walzen-Biegemaschine von UNIWELD veranschaulichen, was das „knowledge engineering“ von SKF in der Praxis bedeutet: kompetente Beratung schon in der Projektplanungsphase, partnerschaftliche Entwicklung maßgeschneiderter Lösungen für die Neukonstruktion und effektive Minimierung von Gesamtbetriebskosten – alles aus einer Hand. So resultiert aus den fünf Kompetenzplattformen von SKF (Lager und Lagereinheiten, Schmiersysteme, Dichtungen, Mechatronik, Dienstleistungen) ein Kunden-Mehrwert, der in über 40 Industriezweigen seinesgleichen sucht (vgl. Abb. 7).

- Quelle:

- SKF

- Autor:

- Benjamin Michael, Anwendungsingenieur bei SKF in Schweinfurt

- Link:

- www.skf.com/...