Eisfreie Oberflächen für Windenergieanlagen: Entwicklungsansätze und Testverfahren

Die Vereisung von Oberflächen ist ein allgegenwärtiges Problem, verursacht hohe Kosten und beeinträchtigt Funktion und Sicherheit. Die stetig wachsende Windkraftindustrie verlagert sich immer mehr auch in kältere Gebiete, sodass die Vereisung ein immer größer werdendes Problem darstellt. Die Entstehung von Reif und Eis auf den Rotorblättern von Windenergieanlagen hat einen starken Einfluss auf die Energieausbeute. Die Änderung des aerodynamischen Profils der Rotorblätter führt zu einem Verlust der Leistung und in einigen Fällen zur Abschaltung der Anlage aus Sicherheitsgründen. Vereist außerdem die Gefahrenkennzeichnung, führt dies zu weiteren Sicherheitsrisiken.

Um die Vereisung zu verhindern, sind verschiedene Technologien in der Vergangenheit erprobt worden, die hier kurz vorgestellt werden. Gängigste Methode sind Heizsysteme. Die nötige Energie für diese Heizsysteme verringert jedoch den Gesamtertrag. Zur Optimierung können hier Anti-Eis-Beschichtungen eingesetzt werden, die die Anlagerung von Reif und Eis minimieren und so die benötigte Heizleistung verringern können. Auch für die Optimierung der Heizsysteme ist noch technologischer Spielraum vorhanden.

Beschichtungskonzepte mit Anti-Eis-Wirkung

Es gibt verschiedene Ansätze zur Herstellung einer Beschichtung mit Anti-Eis-Wirkung. Neben temporären, chemischen und biochemischen Konzepten sind für die Windkraftbranche vor allem zwei Konzepte von großer Bedeutung: Heizschichten und passive Schichten. Heizschichten sind elektrisch leitend und können schnell beheizt werden. Ein großer Vorteil gegenüber konventio-nellen Heizlösungen wie Folien und Drähten ist die leichte Applizierbarkeit, auch auf komplexen Geometrien, die Möglichkeit zur Reparatur und ihre Effektivität auf Grund der Nähe zu der zu beheizenden Oberfläche.

Zur Optimierung der Heizschicht können sogenannte passive Schichten verwendet werden, die die Benetzung mit Wasser und die Adhäsion von Eis minimieren und in der Regel hydrophobe Oberflächeneigenschaften aufweisen. Dabei gibt es zwei verschiedene Parameter, die dieses Verhalten beeinflussen. Zum einen ist die Art der Bindungen zwischen Beschichtung und Wasser ausschlaggebend. Dabei kann es sich um elektrostatische Wechselwirkungen, Wasserstoffbrückenbindungen oder auch Van-der-Waals-Wechselwirkungen handeln. Zum anderen spielt die Oberflächenrauigkeit eine entscheidende Rolle, da mikro- und nano-skalige Topographien einen starken Einfluss auf die Benetzung und Eisadhäsion einer Oberfläche haben. Für die Entwickler gilt es, hier die optimalen Oberflächeneigenschaften zu schaffen.

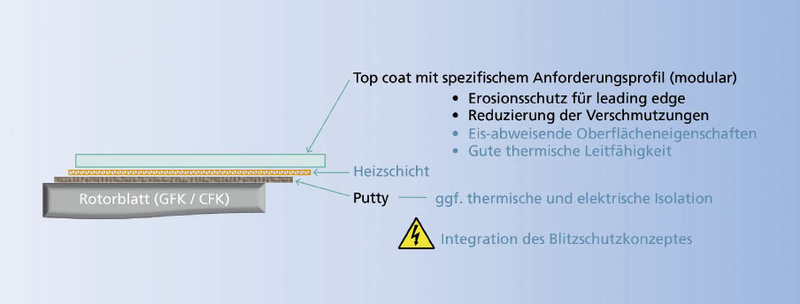

Um die Vereisung von Windkraftanlagen effektiver zu gestalten, bedarf es also einer Kombinationslösung bestehend aus einer hydrophoben Beschichtung und einem Heizsystem. Dabei minimiert die passive Beschichtung die Vereisung und erleichtert die Enteisung durch die Heizschicht. Somit ist ein geringerer Energieaufwand nötig, um die Windkraftanlage eisfrei zu halten. Dies wirkt sich auf die Kosten und den Ertrag der Anlage aus. Für die Anwendung auf Rotorblättern sind zudem weitere Funktionalitäten notwendig. Zu nennen ist hier der Erosionsschutz, Minderung der Verschmutzungsneigung und geeignete Blitzschutzkonzepte (Abb. 1). Das Zusammenspiel der einzelnen Schichten stellt eine Herausforderung dar und muss gut auf einander abgestimmt werden.

Abb. 1: Multifunktionsschicht für die Anwendung auf Windkraftanlagen. Integration von Anti-Eis-Wirkung, Erosionsschutz, Verschmutzungsminderung, Blitzschutz und einer Heizschicht (© Fraunhofer IFAM).

Testverfahren zur Bestimmung der Anti-Eis-Wirkung von Beschichtungen

Beschichtungssysteme, die ihre Anwendung auf Windkraftanlagen finden, müssen verschiedene Anforderungen erfüllen. So ist eine bestimmte Kombination aus Härte und Elastizität nötig, um Erosionen stand zu halten. Auch die Langzeitstabiliät bei UV-Einstrahlung ist ein wichtiger Faktor. Solche Eigenschaften werden mit zertifizierten Standardverfahren getestet.

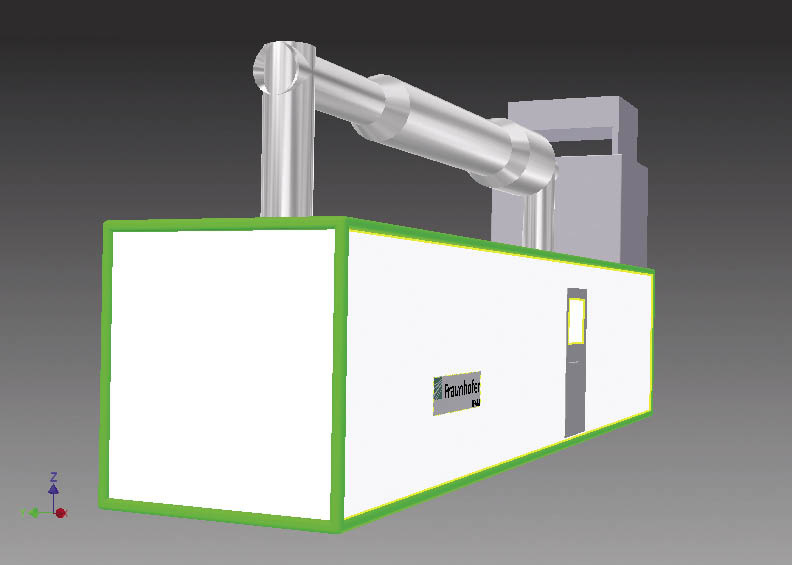

Abb. 2: Testverfahren zur Bestimmung der Anti-Eis-Wirkung einer Beschichtung. Oben: Eiskammer, Unten: Vereisungskanal (© Fraunhofer)

Um die Anti-Eis-Wirkung einer Beschichtung zu bestimmen, bedarf es zusätzlicher Testverfahren, die möglichst realistische Testbedingungen simulieren können. Dabei müssen die relevanten Parameter für Windenergieanlagen wie Windgeschwindigkeit, Temperatur und Luftfeuchte nachgestellt werden. Am IFAM steht dafür eine Eiskammer (Abb. 2) zur Verfügung, in der sowohl Reifbildung, als auch Klareisbildung nachgestellt werden kann. Zusätzlich befindet sich ein Vereisungskanal (Abb. 3) im Bau, in dem ab Mitte 2014 u.a. beschichtete Rotorblattprofile auf ihr Vereisungsverhalten untersucht werden und die Vereisung durch unterkühlte Tropfen nachgestellt werden. Auch die Kalibrierung und Testung von Sensoren und Anemometern kann hier beispielsweise durchgeführt werden. Diese Testmethoden in Kombination mit Standardtests für die Lackierung ermöglichen die Entwicklung zukunftsträchtiger Beschichtungssysteme, mit deren Hilfe die Vereisung von Windkraftanlagen effektiv verhindert werden kann.

Abb. 3: Vereisungskanal (© Fraunhofer)

- Quelle:

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

- Autor:

- Dr. Katrin Lummer

- Email:

- katrin.lummer@ifam.fraunhofer.de

- Link:

- www.ifam.fraunhofer.de/...

- Windenergie Wiki:

- Anemometer