Schaeffler: Entwicklungsschwerpunkte zur Effizienzsteigerung von Lagerungen und zur Senkung der Systemkosten von Windkraftanlagen

In der Kostenbetrachtung einer Windkraftanlage stellen Lagerungen an sich keinen Kostenschwerpunkt dar. Allerdings können sie die „Capital Expenditure“ (CAPEX) und „Operational Expenditure“ (OPEX) einer Windkraftanlage in erheblichem Maße beeinflussen. Denn die bei einer Lagerung gewählte Bauform und Lagergeometrie, verwendete Materialien sowie die anwendungstechnische Auslegung einer Lagerung bis hin zu ihrer Verifizierung in der Anwendung sind wichtige Faktoren in Hinblick auf Zuverlässigkeit, Effizienz und Kostenstruktur von Windkraftanlagen.

Dieser Beitrag stellt im folgenden Entwicklungsschwerpunkte von Windkraftlagern dar und bewertet deren Einfluss auf Zuverlässigkeit, Effizienz und Kosten einer Windkraftanlage.

FAG-Pendelrollenlager E1 X-life nach Schaeffler Wind-Power-Standard (WPOS): Das Lager ist für die speziellen Anforderungen von Rotorlagern in der Windkraft ausgelegt.

1. Entwicklungsschwerpunkte

Die Innovations- und Entwicklungsgeschwindigkeit in der Windkraftindustrie ist aufgrund der erforderlichen Verifizierungs-, Validierungs- und Zertifizierungsverfahren langsamer als in anderen Wirtschaftszweigen. Die Zuverlässigkeit der Systeme hat oberste Priorität. Dies führt tendenziell zu eher konservativen Entwicklungsstrategien. Zugleich herrscht am Markt aufgrund bestehender Überkapazitäten und des Wettbewerbs mit anderen Technologien der Energiegewinnung ein enormer Preisdruck.

So steht für Windkraftanlagen und -getriebe eine Produktionskapazität vom ca. 1,5-fachen der weltweit zu installierenden Leistung zur Verfügung. Die „Cost of Energy“ (CoE) der Windkraft für Europa nähert sich für Onshore-Anwendungen 4,7 ct/kWh an. Damit sind Onshore-Anlagen durchaus wettbewerbsfähig. Dies ist für Offshore-Anwendungen aktuell und in absehbarer Zeit nicht der Fall, obwohl hier für 2020 sogar ein Wert von 9 ct/kWh angestrebt wird. Wettbewerbsvorteile ergeben sich in diesem Umfeld zu einem großen Teil aus Qualitäts- und Kostenführerschaft. Aus den beschriebenen Rahmenbedingungen lassen sich Entwicklungsschwerpunkte für Lagerungen von Windkraftanlagen ableiten: Zuverlässigkeitssteigerung und Systemkostensenkung.

1.1 Zuverlässigkeitssteigerung

Lager für Windkraftanlagen sind per se sehr zuverlässige Komponenten, obwohl sie zu den höchstbeanspruchten Bauteilen einer Windkraftanlage zählen. Durch die Einführung des neuen Qualitätsstandards WPOS (Wind Power Standard) konnte Schaeffler die Zuverlässigkeit von Windkraftlagern weiter steigern.

Der WPOS-Standard beinhaltet neben vollständiger Dokumentation und somit Rückverfolgbarkeit von Lagercharakteristika und Fertigungsprozessen eine 100%-Prüfung besonderer Merkmale und das „Einfrieren“ funktionskritischer Produktionsprozesse (intern sowie beim Lieferanten). Eng mit den zuvor genannten Punkten ist die systematische Reduzierung des Lieferantenpools und die damit einhergehende gezielte Lieferantenentwicklung verbunden (Komplexitätsreduzierung). In konsequenter Verfolgung der „Schaeffler-Zero-Defect“-Philosophie beinhaltet der WPOS-Standard eine 100% Ultraschall- und Schleifbrandprüfung der verbauten Wälzkörper und Lagerringen. Somit werden Materialfehler noch vor der Lagerauslieferung erkannt bzw. ausgeschlossen.

Ein Phänomen, das die Zuverlässigkeit von Lagern, auch außerhalb der Windindustrie, beeinflusst, sind die so genannten „White Etching Cracks“, kurz WEC. WEC sind Gefügeveränderungen im Werkstoff, die sowohl in durch- als auch in einsatzgehärteten Wälzlagern auftreten. WEC bilden sich unterhalb der Kontakt-oberfläche. Als Folge entwickeln sich unter Einfluss verschiedener äußerer Belastungen Risse, die sich unter Beanspruchung bis zur Oberfläche ausbreiten. In der Folge kann es zu einem vorzeitigen Ausfall des betroffenen Lagers kommen.

Einflüsse, die eine Bauteilermüdung verursachen, wie beispielsweise Flächenpressung, unzureichende Stahlreinheit oder Überlast, lassen sich auf das Auftreten von WEC nicht unmittelbar übertragen. So sind Ursachen für die Entstehung von WEC nach heutigem Wissensstand noch nicht vollständig nachvollziehbar. Jedoch ist wissenschaftlich belegt, dass Zusatzbeanspruchungen in Form von Dynamik, Mischreibung oder Elektrik die Entstehung von WEC begünstigen.

Schaeffler verfügt über umfassende Prüfmöglichkeiten, um diese Einflüsse zu bewerten und entwickelt Lösungskonzepte zur Senkung des WEC-Risikos. Insgesamt lässt sich festhalten, dass sich das WEC-Risiko durch die Lagerauslegung und die Schmierstoff- oder Werkstoffwahl eindämmen lässt. Durch die optimale Auslegung kann die Beanspruchung des Lagers vermindert werden, durch Abstimmung der Schmier- und Konservierungskonzepte und die Wahl des optimalen Werkstoffs wiederum kann das Lager höher belastet werden.

Durch den Einsatz des hochchromhaltigen Werkstoffs Cronidur kann die Entstehung von WEC nach heutigem Kenntnisstand vollkommen ausgeschlossen werden. So ist bisher kein WEC-Fall mit Cronidur-Lagern bekannt.

Dass das Brünieren von Außen- und Innenringen sowie der Rollen das Auftreten von White Etching Cracks signifikant reduziert, ist statistisch belegt. Das Schichtsystem Durotect® B, eine konsequente Weiterentwicklung konventioneller Brünierschichten, verfügt über ein gesteigertes Leistungsvermögen. Es vermindert die Gefahr von Schlupfschäden, verbessert das Einlaufverhalten, bietet Schutz vor Korrosion und nicht zuletzt erhöhte Robustheit gegenüber WEC.

1.2 Systemkostensenkung

Die Senkung von Systemkosten erfordert die Analyse eines Gesamtsystems und die wechselseitige Beeinflussung der in diesem System verbauten Baugruppen hinsichtlich Performance und Kosten.

Potential für Kosteneinsparungen bieten beispielsweise die Pitch-Systeme von Windkraftanlagen. Die Frage, die in diesem Zusammenhang gestellt werden muss, lautet nicht: „Was kosten die Pitch-Lager?“ Vielmehr muss die Frage lauten: „Welche Eigenschaften müssen die verbauten Pitch-Lager besitzen, um möglichst kostenoptimiert die Funktion des Pitch-Systems, also die Blattverstellung, zu bewerkstelligen?“

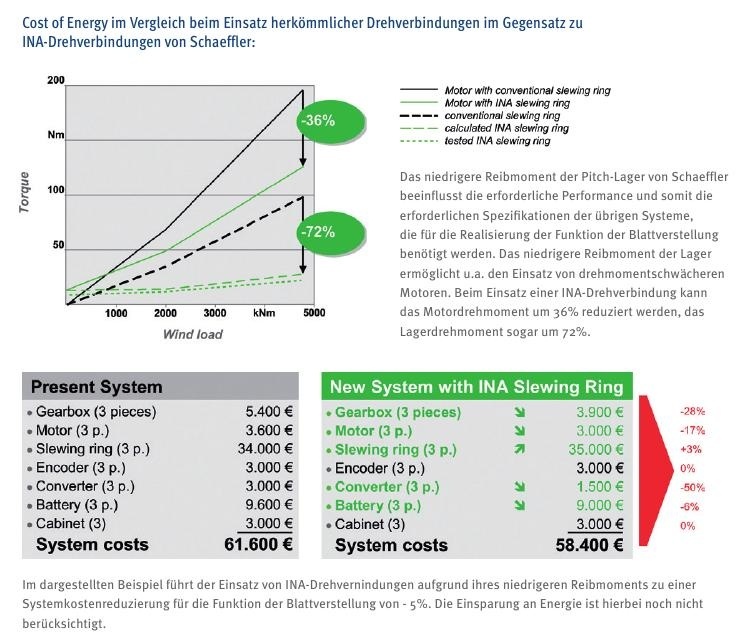

Im Vergleich zu marktüblichen Wettbewerbssystemen zeichnen sich Pitch-Lager der Schaeffler Marke INA u.a. aufgrund des durch die Optimierung der Innengeometrie erzielten niedrigeren Reibmoments aus. Das niedrigere Reibmoment der Pitch-Lager beeinflusst die erforderliche Performance und somit die erforderlichen Spezifikationen der übrigen Systeme, die für die Realisierung der Funktion der Blattverstellung benötigt werden. Das niedrigere Reibmoment der Lager ermöglicht den Einsatz von kompakteren Getrieben, von drehmomentschwächeren Motoren und leistungsärmeren Umrichtern. Im dargestellten Beispiel führt der Einsatz von Pitch-Lagern von Schaeffler aufgrund ihres niedrigeren Reibmoments zu einer Systemkostenreduzierung für die Funktion der Blattverstellung von -5%. Die Einsparung an Energie ist hierbei noch nicht berücksichtigt.

Ein anderer Ansatz zur Kostenoptimierung ist die System- bzw. Funktionsintegration, die beispielsweise aus der Automobil- und Flugzeugindustrie bekannt ist und sich bestens bewährt hat. Die hierbei angestrebte Reduzierung von Schnittstellen, Bauteilen und somit Komplexität lässt weitere Kostensenkungspotentiale erkennen.

Die Verwendung leistungsfähiger Materialien in Kombination mit geeigneten Wärmebehandlungsverfahren oder andere Maßnahmen der Leistungssteigerung am Lager, sei es konstruktiver oder fertigungstechnischer Natur, können ebenfalls ein Ansatz zur Senkung von Systemkosten darstellen. Im Anwendungsbeispiel eines Planetenlagers lässt sich zum Beispiel durch Verwendung einer Direktlagerkonstruktion in X-life-Qualität und carbonitrierten Stählen eine Erhöhung der Tragzahl um 60% erzielen, was wiederum einer Vervierfachung der rechnerischen Lebensdauer gleichkommt.

2. Kosteneinfluss (CAPEX und OPEX)

Die „Cost of Energy“ einer Windkraftanlage ergeben sich durch CAPEX, OPEX sowie ihrem Output (kWh) und gegebenenfalls gewährten Beihilfen. Wartungs- und Instandhaltungskosten nehmen ca. 30% der OPEX eines Onshore-Windparks ein. Der Ersatzinvestitionsbedarf einer Windkraftanlage kann in 20 Jahren kumuliert bis zu 60% der Anschaffungskosten betragen [1]. Im Gegensatz hierzu beträgt der Anteil an Kosten für Lager einer Windkraftanlage bis zu 10% [2]. Abhängig von der Leistungsklasse können diese Prozentzahlen variieren.

Es lässt sich hieraus zwar ableiten, dass der Einfluss der in einer Windkraftanlage verbauten Lager auf die CAPEX gering ist; allerdings können hochwertige Lagerlösungen die OPEX einer Anlage signifikant positiv beeinflussen.

3. Zusammenfassung

Die Innovations- und Entwicklungsgeschwindigkeit in der Windkraftindustrie ist aufgrund der erforderlichen Verifizierungs-, Validierungs- und Zertifizierungsverfahren langsamer als in anderen Wirtschaftszweigen. Die Zuverlässigkeit der Systeme hat oberste Priorität.

Durch die Einführung des neuen Qualitätsstandards WPOS (Wind Power Standard) konnte Schaeffler die Zuverlässigkeit von Windkraftlagern weiter steigern.

Ein Phänomen, dass die Zuverlässigkeit von Lagern beeinflussen kann, sind die sog. White Etching Cracks. Maßnahmen zur Steigerung der WEC-Widerstandsfähigkeit sind die Verwendung des hochchromhaltigen Werkstoffs Cronidur sowie das Brünieren von Ringen und Rollen mit dem Schichtsystem Durotect® B.

Die Lager einer Windkraftanlage haben kaum Einfluss auf die CAPEX, sie können allerdings die OPEX massiv beeinflussen. Somit zeigen Ansätze zur Reduzierung von Systemkosten bei paralleler Verwendung leistungsfähiger Produkte Möglichkeiten, die OPEX nachhaltig zu reduzieren.

Literatur:

[1] Deutsches Windenergie-Institut (DEWI): Studie zur aktuellen Kostensituation 2002 der Windenergienutzung in Deutschland, Wilhelmshaven 2002.

[2] Coultate, J.: www.windpowerengineering.com, March 12, 2012.

- Quelle:

- Schaeffler Technologies AG & Co. KG

- Autor:

- Rudolf Walter

- Email:

- rudolf.walter@schaeffler.com

- Link:

- www.schaeffler-group.com/...

- Windenergie Wiki:

- Windpark, Offshore