Ephy-Mess: Korrosionsschutz mit Nano-Beschichtung an Temperatursensoren

Die seit mehr als 15 Jahren laufende Zusammenarbeit mit Anlagenherstellern, Zulieferern und Serviceunternehmen der Windbranche zeigte EPHY-MESS, dass im Bereich der (Temperatur-)Sensoren dem Thema Korrosionsschutz bisher zu wenig Aufmerksamkeit geschenkt wurde. Hierbei sollte besonders berücksichtigt werden, dass seitens der Hersteller von Windkraftanlagen in der Regel eine Lebensdauer der Sensoren von 20-25 Jahren genannt wird. Doch auch bei landseitiger, aber küstennaher Aufstellung werden sowohl Anlagen als auch zugehörige Bauteile durch den Salzgehalt der Luft bei erhöhter Feuchtigkeit verstärkten Korrosions-Belastungen ausgesetzt, was für die boomende Offshore-Branche noch ungleich stärker gilt. Zum Thema Korrosion werden bisher keine oder nur zum Teil qualifizierte und nicht an Sensoren anwendbare Schutzmaßnahmen vorgenommen. So sind z.B. Normen für (weit größere) Stahlbauteile zum Korrosionschutz benannt.

Basierend auf einem Erfahrungsaustausch mit Fachleuten aus der Windbranche ließ EPHY-MESS bereits 2010 in einem externen Testlabor Salznebeltests nach DIN EN 60068-2-52 an verschiedenen Sensorbauformen durchführen. Als Resultat konnten interessante Erkenntnisse im Verhalten bei unterschiedlichen Materialien gewonnen werden. Auch der Einfluss verschiedener Verarbeitungsverfahren auf die Korrosionsempfindlichkeit fiel auf. Aufgrund der bereits nach kurzer Testdauer sichtbaren Angriffe der Oberflächen wurden Aluminium und Messing als ungeeignete Materialien für den Einsatz in Windkraftanlagen eingestuft.

Aktuell wird für Sensorgehäuse überwiegend Edelstahl verwendet, das sich jedoch auch als nicht ‚rostfrei‘ erwiesen hat (auch V4A-Stahl). Es gibt zwar hoch legierten Stahl, der aber durch hohe Einkaufspreise, längere Bearbeitungszeiten und den Bedarf an speziellen Bearbeitungswerkzeugen zu unwirtschaftlichen Endprodukten führt. Auch wenn Temperatursensoren verglichen mit den Kosten anderer Komponenten von Windkraftanlagen nicht direkt ins Gewicht fallen, müssen ihre Preise realistisch bleiben.

Dickbeschichtungen, wie z.B. bei Stahlrohrtürmen verwendet, schirmen den Messwiderstand gegenüber der Umwelt ab, beeinflussen die Ansprechgeschwindigkeit der Sensoren negativ und sind somit als Schutzmaßnahme ungeeignet. Daher wurden alternative Galvanik- und Beschichtungsverfahren untersucht und mit diversen Verarbeitungsunternehmen diskutiert. Die benutzten Nassprozesse scheiden überwiegend aus, da die eingesetzten Chemikalien die Anschlussleitungen angreifen können oder eindringende Feuchtigkeit die Sensoren schädigt. Für eine spezielle Sensorbauform verwendet EPHY-MESS vernickelte Oberflächen, die sich im Salznebeltest als robust erwiesen haben. Jedoch lässt sich diese Oberflächenveredelung nicht an allen infrage kommenden Sensorbauformen anwenden und ist somit nur partiell geeignet. Zur Lagerüberwachung ist diese Bauform jedoch gut verwendbar.

In der Anwendung herkömmlicher Lackierverfahren sind umfangreiche Vorarbeiten wie Entfetten oder Abkleben nicht zu beschichtender Bereiche und Leitungen erforderlich. Dadurch entstehen Zusatzkosten.

Parallel diskutierte Plasmaverfahren (gasförmiger Materialauftrag auf Werkstücken in Vakuumkammern) erfordern zur wirtschaftlichen Fertigung die komplette Bestückung der Kammer mit Sensoren, was aber im Widerspruch zu den überwiegend kleinen Fertigungslosgrößen der Windbranche steht. Bei Plasmaverfahren werden alle Oberflächen mit dem aufzudampfenden Material beschichtet. Auch hier ist das deshalb notwendige Abkleben nicht zu beschichtender Bereiche (z.B. Anschlussleitungen, Stecker) ein weiterer Kosten treibender Nachteil.

Durch die Teilnahme an der Reihe ‘Bionik im Betrieb’ kam EPHY-MESS mit Unternehmen in Kontakt, die sich mit dem Übertragen von natürlichen Phänomenen und Prozessen auf die Industrie beschäftigen. Häufig kann die Natur als Vorbild oder Lieferant von neuen Ideen genutzt werden. Hier ist der Lotuseffekt das wohl bekannteste von verschiedenen praktisch angewandten Verfahren. Im Zuge von vertiefenden Gesprächen wurde EPHY-MESS auf eine neuartige Beschichtung auf Basis von Nanotechnologie aufmerksam und erforschte diese auf eine mögliche Verwendung zum Korrosionsschutz.

Das Funktionsprinzip dieser Nanobeschichtung beruht auf einer Verschiebung des Korrosionspotentials in die edlere Richtung, wodurch die zu schützenden Metalle (z.B. hier Sensorhülsen) schwerer durch Korrosion angreifbar sind.

Ein nicht unwesentlicher Aspekt ist die Freiheit von Blei, Chromatierungen und Zink. Somit können kommende verschärfte Vorschriften der RoHS-Direktive zu Schwermetallen schon frühzeitig berücksichtigt werden.

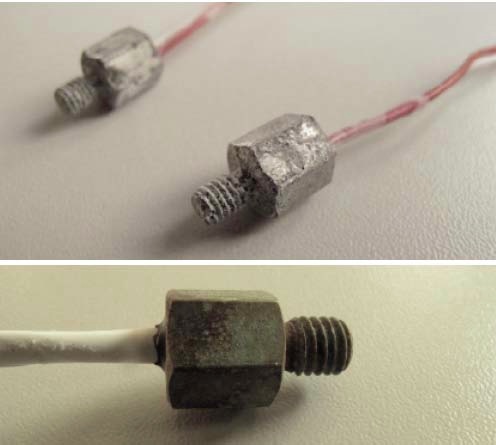

Mit der neuartigen Nanobeschichtung versehene Sensoren wurden einem Salznebeltest unter Normbedingungen nach DIN EN 60068-2-52 unterzogen, wobei man verschiedene Schichtaufbauten parallel untersuchte. Der Unterschied zwischen blankem Edelstahl und beschichteten Flächen wurde an verschiedenen Sensortypen sichtbar.

Laut Herstellerangaben kann die Beschichtung sogar gegen mögliche kleine Verletzungen an Oberflächen selbstständig und ohne zusätzliche Nacharbeiten schützen. Daher war im Test auch ein Prüfling mit beschichteter Oberfläche enthalten, die mit einem Kratzer präpariert wurde. Als Ergebnis konnte festgestellt werden, dass an der mit dem Kratzer versehenen Stelle innerhalb der beschichteten Fläche auch unter dem Mikroskop keine Rostspuren erkennbar waren.

Die durch die Beschichtung verursachte Verlängerung der Ansprechzeit des Sensors bei Temperaturwechsel wurde ebenfalls untersucht und ist in der Anwendung z.B. als Außenfühler an Windkraftanlagen problemlos.

Kundenspezifische Sensorlösungen können mittels der eigenen Fertigungsabteilung von EPHY-MESS in vielen Bauformen herstellt werden. Optional können die Sensoren nun noch mit einer innovativen Schutzschicht überzogen werden, ohne bestehende Bauformen ändern zu müssen.

Anlagenhersteller können mit der erhöhten Korrosionsbeständigkeit ihrer überwiegenden Lebensdaueraussage von 20-25 Jahren wesentlich besser gerecht zu werden.

- Quelle:

- Ephy-Mess, Autor: Werner Hix

- Email:

- info@ephy-mess.de

- Link:

- www.ephy-mess.de/...

- Windenergie Wiki:

- Offshore