Der Wind ist kostenlos – Wartung kann teuer sein!

Neue Entwicklungen im Bereich der Qualitätssicherung und Anlagenerhaltung für Offshore-Windkraftanlagen sind gefordert. Stillstandszeiten mangels Wind sind unvermeidbar. Stillstand aufgrund von Wartung oder Ausfällen muss für eine effektive Nutzung der Anlage vermieden werden.

Die Rotorblätter der Windkraftanlagen sollen für zwei Jahrzehnte den Naturgewalten trotzen. Sturm, Hagel, Blitzschlag und Erosion sind die mächtigsten Feinde der riesigen Rotorblätter. Dauernde Lastwechsel durch böige Winde belasten die Struktur des Blattes enorm.

Technische Anlagen benötigen regelmäßige Kontrolle und Wartung. So zeigt z.B. die über hundertjährige Erfahrung mit Kraftfahrzeugen, dass diese in regelmäßigen Abständen überwacht werden müssen, um ihren sicheren Betrieb und eine hohe Lebensdauer zu gewährleisten. Analog dazu sind für den Betrieb der Windkraftanlage regelmäßige Wartungen vorgeschrieben und zudem im Interesse der Betreiber. Stillstandzeiten aufgrund von technischen Mängeln können schnell mehrere 100.000 € kosten.

Die vorhandene Kameratechnik erlaubt es, aus wenigen Metern Entfernung nicht nur die Oberfläche, sondern auch strukturell wichtige Komponenten eines Rotorblattes zu betrachten. Dies erfolgt einerseits rein optisch – genau wie es eine manuelle Begutachtung mit Seiltechnik durch einen Industriekletterer bietet – sowie auch durch modernste Infrarottechnologie (Thermographie). Forschungsinstitute haben den Grundstein dafür gelegt, dass industriell genutzte Thermographie über spezielle Kamerasysteme nicht nur die reine Oberflächentemperatur betrachten, sondern auch in das Blattinnere sehen kann.

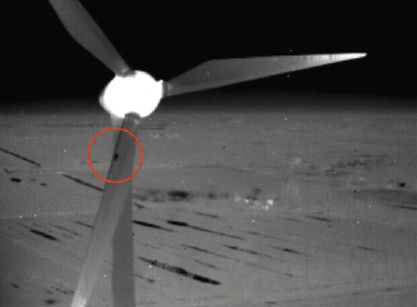

Schnelle Analysen an Anlagen in Betrieb sind möglich und geben noch während der Flugphase erste Aufschlüsse über den Gesamtzustand der Anlage. So kann z.B. eine Stelle identifiziert werden, die signifikante Temperaturunterschiede zum Rest des Blattes aufweist. Besonders zu Hochlastzeiten ist eine solche Prüfung sinnvoll und kostengünstig. So kann der Anlagenbetreiber anhand der Auswertung entscheiden, inwieweit ein Eingriff erfolgen muss.

Spezielle Technologien erfordern spezielle Lösungen

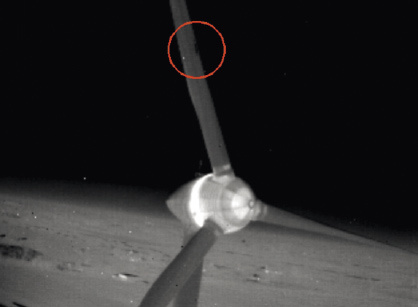

Im Hubschrauber angebrachte, hochempfindliche Thermographie- und optische Kameras liefern eine Vielzahl von Daten, die über spezielle Softwaresysteme ausgewertet werden. Jedes einzelne Bild wird so berechnet, dass beim Zusammensetzen der Daten eine Aussage über den Gesamtzustand des Rotorblattes getroffen werden kann.

Durch die kurze Integrationszeit dieser Kameras wird eine Inspektion aus dem Helikopter möglich. Ein gleichbleibender Abstand zum Rotorblatt von 10-15 m ergibt eine gute Auflösung mit den verwendeten Kamerasystemen. Die optische Betrachtung des Rotorblattes erfolgt mit einer Auflösung besser als 2 mm. Damit werden Ausbeulungen der Oberfläche und auch kleinste Beschädigungen und Risse erkannt und dokumentiert. Selbst die durch Salzkristalle hervorgerufene Erosion wird auf diese Weise über den Schattenwurf sichtbar.

Während in der Fachwelt immer noch Diskussionen über die Prüfbarkeit von Composite-Werkstoffen geführt werden, haben die praktischen Tests die Theorie lange überholt.

Aktive Thermographie wie Anregung der Oberfläche mit Heizstrahler oder Laser ist vom Helikopter aus wegen schlechter Wärmeleitfähigkeit des Materials ausgeschlossen. Hier wird über den natürlichen Tag-/Nacht-Zyklus die Energie des Sonnenlichts genutzt, um Temperaturunterschiede im Material zu erzeugen und sichtbar zu machen. Was sich sonst als Nachteil für Thermographie auswirkt, wird so zum Vorteil des neuen patentgeschützten1 Messverfahrens verwendet. Jede Änderung der Temperatur gibt Aufschluss über die Beschaffenheit des Rotorblattes und wird automatisch dokumentiert. Selbst bei Windgeschwindigkeiten von über 10 m/s kann eine Windkraftanlage vom Helikopter aus sicher begutachtet werden. Mittlere und leichte Bewölkung stören den Messablauf ebenfalls nicht.

Mit dem neu entwickelten Verfahren sind Stillstandzeiten der Anlagen von weniger als 2 Stunden realistisch. Insbesondere im Windpark ist mit dem Helikopter ein optimiertes Arbeiten gewährleistet. So kann das Rotorblatt einer ersten Anlage begutachtet werden, während das einer Zweiten still gestellt wird. Das Rotorblatt der zweiten Anlage wird begutachtet werden, während das nächste Rotorblatt der ersten Anlage in Position gedreht wird und so fort.

Wiederkehrende Prüfung ist gefordert

Eine vollständige Dokumentation über den aktuellen Zustand der Anlage wird immer mit der vorangegangenen Prüfung verglichen, um Anhaltspunkte über den Gesamtzustand zu erhalten. Dies gibt Planungssicherheit für den Betreiber der Anlage und es kann koordiniert agiert werden.

Das von Horst Zell entwickelte patentierte1 Verfahren zur Rotorblattüberwachung trägt entscheidend dazu bei, die erwartete Lebensdauer eines Rotorblattes von 20 Jahren zu erreichen und damit Effektivität wie Ertrag zu gewährleisten. Die hundertprozentige Oberflächenanalyse des Rotorblattes vom Schaft bis zur Spitze auf der Basis von optischen und thermografischen Kameras erlaubt eine detaillierte Analyse. Zusätzlich bietet die Thermographie Einblicke in die Struktur des Rotorblattes, die manuell nicht erreicht werden können.

Derzeit in der Entwicklung befindliche Technologien werden es zukünftig außerdem ermöglichen, das Blatt online – im montierten Zustand – zu durchleuchten.

1Gebrauchsmuster Nr. 20 2011 109 985.0, DE 10 2011 111 789.3, DE10 2010 048 400 A1, DE10 2012 003 513.6, PCT/DE2011/000041 / WO2011/113402 A1

- Quelle:

- Horst Zell / Jürgen Austen

- Email:

- horst-zell@web.de

- Link:

- www.hzell.de/...

- Windenergie Wiki:

- Windpark, Offshore