Machen Sie gehörig Wind mit Werkzeugsystemen vom Innovationsmeister ISCAR

Nur wenige Märkte innerhalb der Zerspanungsbranche wachsen aktuell so rasant wie die Windkraftindustrie. Windenergieanlagen (WEA) bzw. Windparks mit einer installierten Nennleistung von 282 GW und einem Ertrag von 580 TWh decken derzeit 3% des global benötigten Strombedarfs - eine Zahl, die jährlich um ca. 20% wächst. Selbst mit diesem Anteil von nur 3%, produzieren Windkraftanlagen genügend Strom, um theoretisch alle deutschen Haushalte mit “grünem Strom“ zu versorgen, und so im Gegenzug die Treibhausemissionen um hunderttausende Tonnen pro Jahr zu reduzieren. Neuinvestitionen im Bereich Windkraft haben bereits Millionen neuer Arbeitsplätze geschaffen, und bis 2017 werden diese Investitionen bei mehr als 40 Milliarden Dollar liegen. Die 3%-Marke wird man also schon in naher Zukunft weit hinter sich gelassen haben.

Ende 2007 hatte Deutschland mit 22.2 GW die höchste, weltweit über Windparks installierte Leistung. Im Jahre 2008 übernahm die USA diese Position, die wiederum 2010 von der Volksrepublik China überholt wurden.

Obgleich Deutschland nicht mehr als größter Windenergiemarkt gilt, so nimmt Deutschland mit einem Exportanteil von weit über 50% eine sehr starke Stellung im Exportgeschäft ein und gilt beim Ausbau der Windenergie als international führend.

In Deutschland wurden im Jahre 2012 665 Anlagen mit zusammen fast 2,2 GW Leistung gebaut. Insgesamt sind in der Bundesrepublik (Stand Ende 2012) 22.962 Windenergie-anlagen mit einer Gesamtleistung von 31.3 GW installiert.

Windkraft stellt eine bleibende, definitiv wachsende Energieform dar, so dass es Sinn macht, diese Energiequelle vielen schmackhaft zu machen.

Eines ist jedoch klar, die Nachfrage nach Windkraftanlagen wird nicht für alle Zeiten höher bleiben als das Angebot. Das Überleben auf dem Markt wird somit stark davon abhängen, ob man inmitten einer wachsenden Anzahl von Wettbewerbern in der Lage ist, große Bauteile wirtschaftlich und profitabel zu bearbeiten.

Im ersten Schritt werden wir den Aufbau einer typischen Windkraftanlage betrachten, um so deren Komponenten zu verstehen. Danach werden die Bearbeitungsschritte und die aktuell besten Verfahren zur Bearbeitung dieser Bauteile genauer beleuchtet. Dieser Bericht basiert auf ISCARs Erfahrung in der Zusammenarbeit mit über 50 Herstellern aus der Lieferantenkette der Windkraftindustrie.

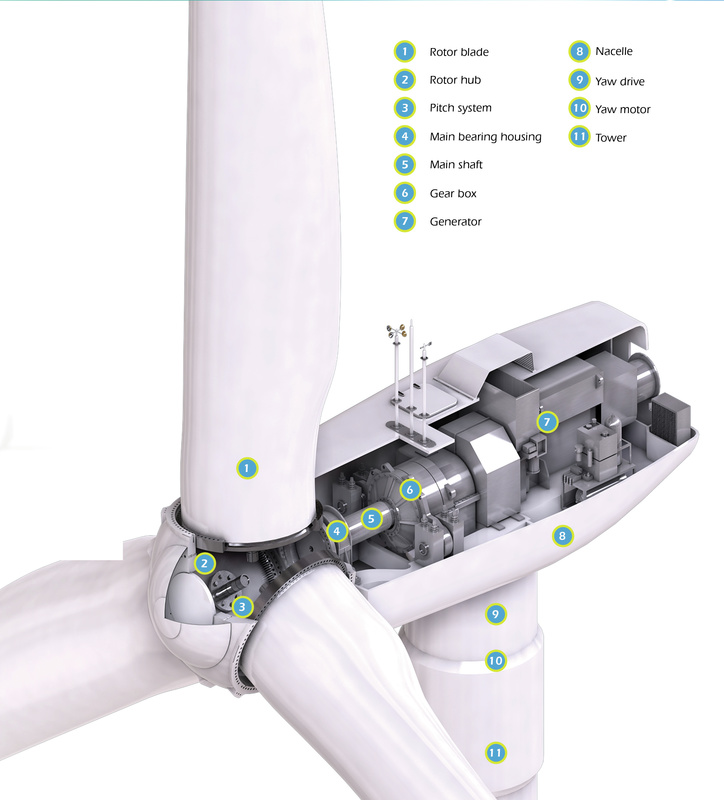

Bild 1: ISCAR, Hersteller von innovativen Zerspanungswerkzeugen für die Lieferantenkette der Windkraftindustrie.

Mehr als “auf den ersten Blick“

Lassen Sie sich von dem, was vom Boden aus zu sehen ist, nicht täuschen. Die von unten eher winzig erscheinende Anlage auf der Turmspitze ist bei näherem Betrachten eine komplexe Rotoreinheit mit einem Gewicht von mehreren Tonnen. Man sieht die sich langsam drehenden Rotorblätter, jedoch nicht den Generator mit einer Drehzahl von 750-3600 U/min, den diese antreiben. Des Weiteren befinden sich im Inneren der Gondel die Rotorblattverstellung, das Azimutsystem bzw. die Windnachführung zur Ausrichtung der Anlage im Wind, die Hauptwelle, Hauptlager, das Getriebe sowie Servomotoren und Stellantrieb.

Bild 2: Darstellung einer WEA (Windenergieanlage) und deren Hauptkomponenten.

Und da ist natürlich noch…... der Turm:

Er ist aus mehreren gebogenen und geschweißten Stahlsegmenten zusammengesetzt, die wiederum stirnseitig über dicke, gehärtete Flansche miteinander verbunden sind.

Die Flansche sind mit einem Lochkreis versehen und haben beträchtliche Durchmesser von bis zu 6 Metern.

Die Herstellung von Windkraftanlagen und deren Komponenten ist hauptsächlich durch folgende 3 charakteristische Merkmale gekennzeichnet:

- Lange Bearbeitungszeiten, meist unbeaufsichtigt: Dies erfordert ein Höchstmaß an Prozesssicherheit und lange, berechenbar konstante Standzeiten der Zerspanungswerkzeuge.

- Sehr große, oftmals ungleichmäßig geformte und asymmetrische Bauteile: Dies erfordert weitestgehend „Komplettbearbeitung“, sprich: „Wenn möglich, bearbeitet man die Bauteile am Besten in einer Spannung.“

- Hochwertige und somit sehr teure Bauteile.

Werfen wir hierzu einen Blick auf eine typische Komponente einer Windkraftanlage: Die Rotornabe.

Hier sind beispielsweise Planfräswerkzeuge über eine längere Bearbeitungszeit kontinuierlich im Einsatz. Doch bevor auch nur ein Span fällt, haben diese tonnen-schweren Gehäuse bereits einen Wert von mehreren zehntausend Euro. Die Rotornabe muss nicht nur absolut maßgenau, sondern auch exakt gewuchtet sein. Natürlich gibt es auch bei der Zerspanung dieser Bauteile einen gewissen Spielraum für Werkzeugwechsel und Nacharbeit, jedoch aus Gründen der hohen Bauteilkosten keinen für Werkzeugbruch und den daraus eventuell resultierenden Ausschuss.

Die gängigste Bearbeitung: Schruppfräsen von großen Bauteilen

Gängige Schruppbearbeitungen an Komponenten wie Hauptwelle, Grundträger und Rotornabe sind Planfräsen und Planeckfräsen.

Zum Planfräsen bestens geeignet, ist der Tangentialfräser “TANGMILL“ von ISCAR, der ein hohes Zeitspanvolumen in Verbindung mit verlässlich, konstant hohen Standmengen bietet, denn:

Bei tangentialen Werkzeugsystemen erfolgt die Aufnahme der Schnittkraft über den stabilsten Wirkungsquerschnitt der Wendeschneidplatte.

Diese besonderen Stabilitätsverhältnisse lassen hohe Schruppvorschübe bei hervorragender Schneidkantenstabilität zu. Die Kombination aus ISCARs neuen “SUMO TEC“- Schneidstoffsorten, deren Oberflächen in einem speziellen Verfahren nachbehandelt werden, und einem durch die Schneidengeometrie bedingt “weichen Schnitt“, wurden durch Tangentialfräsen sowohl das Zeitspanvolumen als auch die Standmengen bei einer Vielzahl von Bauteilen in der Windkraftindustrie deutlich erhöht. Schneidengeometrie und Oberflächenbehandlung spielen perfekt zusammen. Durch die tangentiale Klemmung wird das gesamte Werkzeugsystem enorm stabilisiert, wobei es gleichzeitig durch die positive Schneidengeometrie zu einer deutlichen Reduzierung der Schnittkräfte kommt.

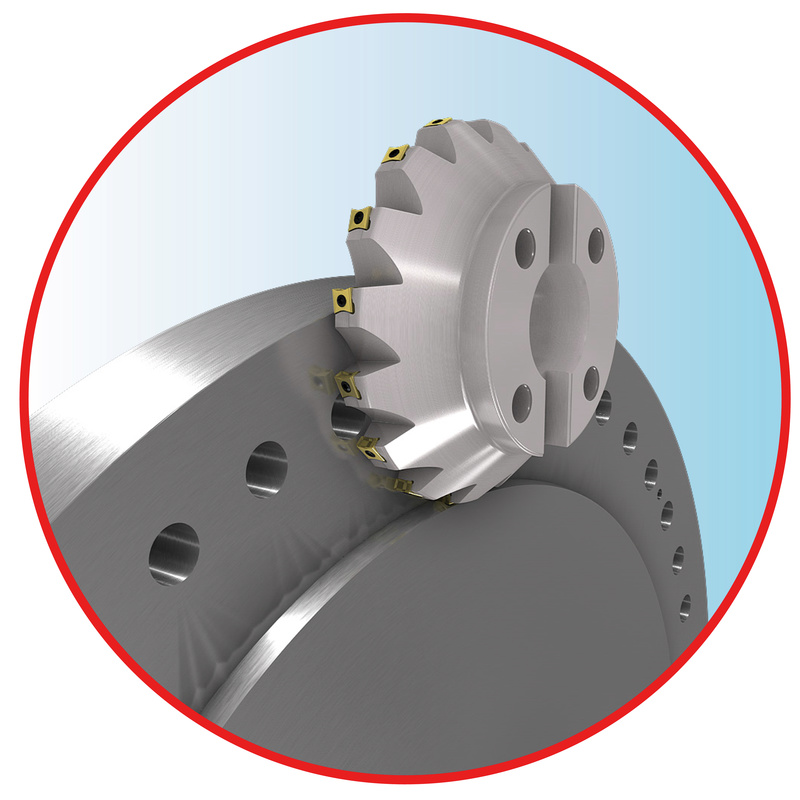

Bild 3: Tangentialfräser “TANGMILL“ (schematische Darstellung einer Fräsbearbeitung am Bauteil Hauptwelle)

- hohe Stabilität durch tangentiale Klemmung

- Reduzierung der Schnittkräfte durch positive Schneidengeometrie

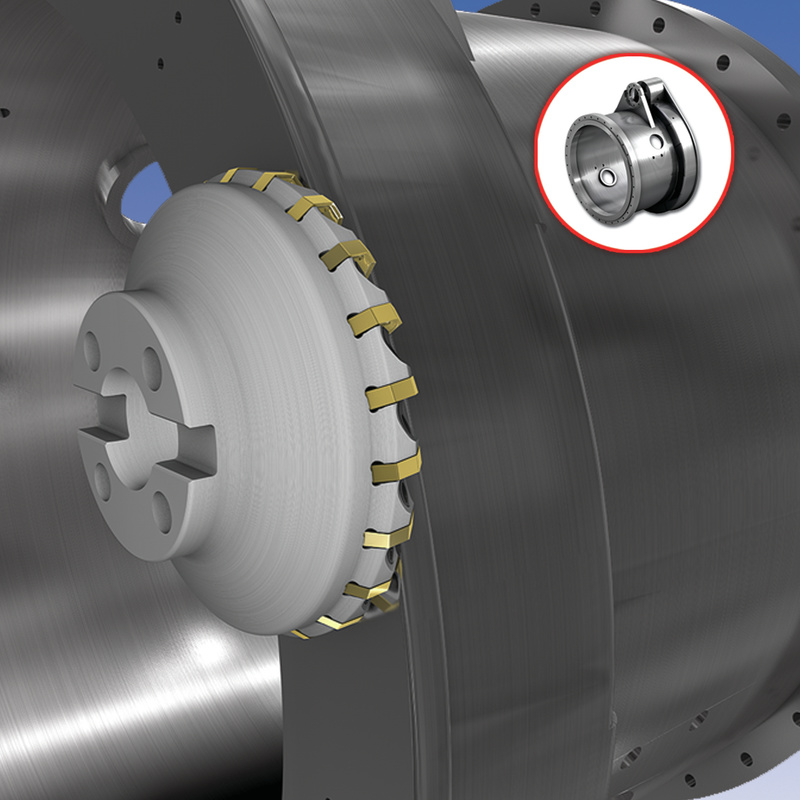

In vielen Produktionsstätten werden Planfräsbearbeitungen großer Oberflächen mit dem weich schneidenden “16MILL“- Planfräser von ISCAR durchgeführt. Verfügbar in großen Durchmessern ist der Fräser wirtschaftlich mit 16 Schneidkanten und einem Einstellwinkel von 45° versehen. Dieser Einstellwinkel sorgt für einen weichen, allmählich eintretenden Schnitt der Schneidkanten. Durch die enge Teilung und die daraus resultierende hohe Anzahl von Zähnen im Eingriff, verteilen sich die Schnittkräfte gleichmäßig auf mehrere Schneiden und reduzieren somit die Belastung einer jeden Einzelnen.

Beim Planfräsen des Grundträgers und des Planetenträgers hat dieses Werkzeugsystem auf Grund der hohen Zähnezahl bereits deutliche Produktivitätsvorteile erzielt.

Bild 4: “16MILL“- Planfräser (schematische Darstellung einer Fräsbearbeitung am Bauteil Rotorblattadapter)

- Produktivitätsvorteil durch hohe Zähnezahl

- wirtschaftlich durch 16 Schneidkanten pro Wendeschneidplatte

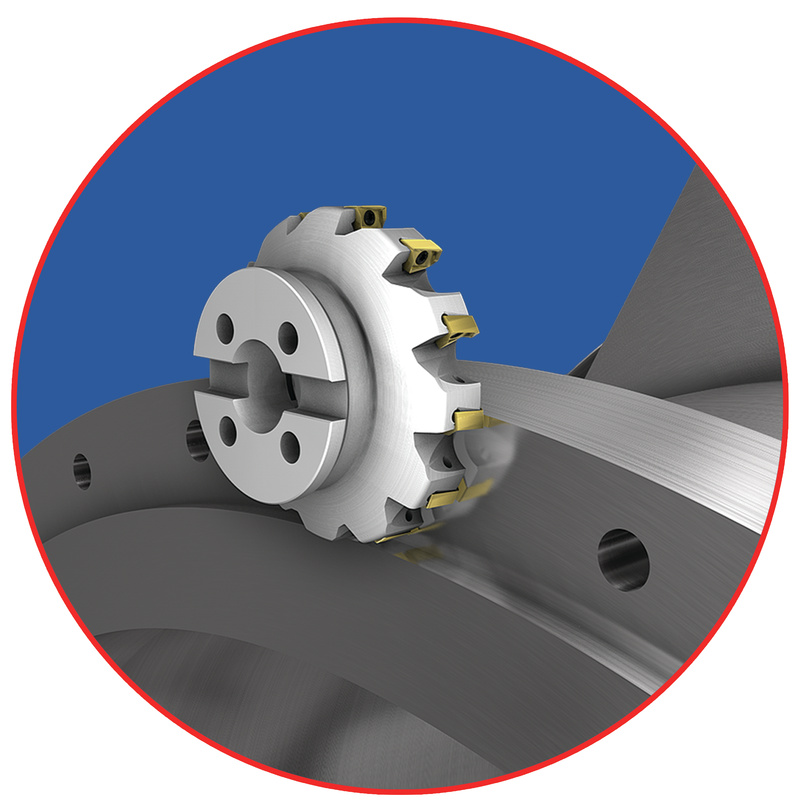

Beim Planeckfräsen großer aber auch kleinerer Oberflächen, wie z.B. des Rotorblattadapters, erzielt der “HELIDO“- Planeckfräser ausgezeichnete Ergebnisse und dies bei hohen Vorschüben. In diesen Fräser werden doppelseitige, 90°- Wendeschneidplatten eingesetzt, die mit einer sehr positiven Schneidengeometrie versehen sind. Auch hier kommen die neuen “SUMO TEC“- Schneidstoffsorten zum Einsatz.

Bild 5: “HELIDO“- Planeckfräser (schematische Darstellung einer Fräsbearbeitung am Bauteil Rotorblattadapter)

- weichschneidend durch sehr positive Schneidengeometrie

Bohrungen und Wellen produktiver bearbeiten

Bei Rotornabe und Hauptlager (Drehmomentstütze) handelt es sich um große, nicht rotationssymetrische Bauteile, deren Bohrungen schruppbearbeitet werden müssen.

Bild 6: Montagearbeiten an einer Rotornabe einer WEA (Windenergieanlage)

Hier berichten Hersteller solcher Bauteile von deutlichen Erfolgen durch zirkulares Schruppfräsen mit dem tangentialen “HELITANG“- Wendelschaftfräser.

“Der Werkstückstoff wird einfach schneller zerspant“. In einem weiteren Schritt wird die hohe Genauigkeit der Nabenbohrungen durch Semischlichten mit einstellbaren, zweischneidigen Schruppspindelsystemen erreicht.

Trotz enormer Werkzeugdimensionen kann die endgültig geforderte Präzision nur durch einschneidige, über ein Augleichsgewicht gewuchtete, Spindelwerkzeuge erzielt werden. Bei diesen Werkzeugen handelt es sich auf Grund des großen erforderlichen Flugkreises (bis ca. 3 Meter) um Sonderwerkzeuge.

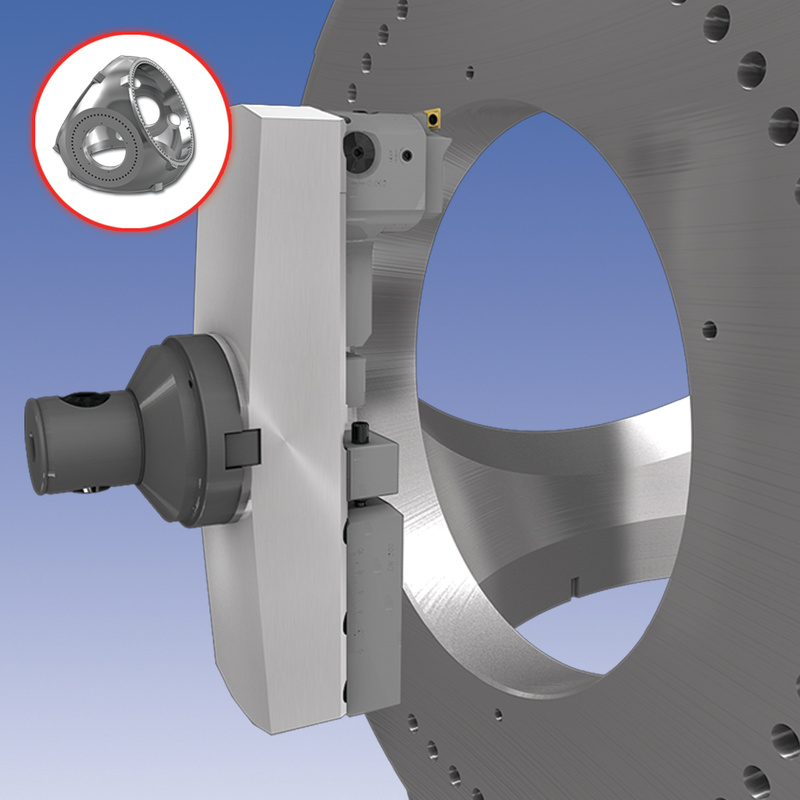

Bild 7: “ITS BORE“- Spindelsystem (schematische Darstellung einer Spindelbearbeitung am Bauteil Rotornabe)

- sehr hohe Bearbeitungsgenauigkeit durch einstellbare Schneidenträger

Auch im Bereich der Zerspanung von Windkraftbauteilen hat auch das konventionelle Drehen seinen berechtigten Platz, insbesondere bei Wellen, Lagern und anderen rotierenden Bauteilen. Für extreme Schruppbearbeitung, d.h. zur Schwerzerspanung, empfiehlt ISCAR den Einsatz der ISO- Drehwerkzeuglinie “SUMOTURN“.

Es handelt sich hierbei um die Plattentypen S-Typ, R-Typ, C-Typ sowie eine hauseigene rechteckige Plattenform (LNMX 42..) mit sehr langer Schneidkante. Alle Wendeschneidplatten sind im innovativen SUMO TEC- Verfahren beschichtet. Die spezielle Oberflächenbehandlung, Teil des SUMO TEC- Verfahrens, nimmt bei CVD- Beschichtungen Zugeigenspannungen aus der Beschichtung und wirkt somit Rissbildung entgegen, was sich positiv auf die Schneidkantenstabilität auswirkt. Bei PVD- Beschichtungen wird die sogenannte “Dropletbildung“ (Bläschen auf der Beschichtungsoberfläche) eliminiert. Generell sorgt das SUMO TEC- Verfahren für eine sehr glatte Beschichtungsoberfläche, was wiederum Reibung und Schnittzonentemperatur reduziert und somit zu deutlichen Standmengenerhöhungen führt.

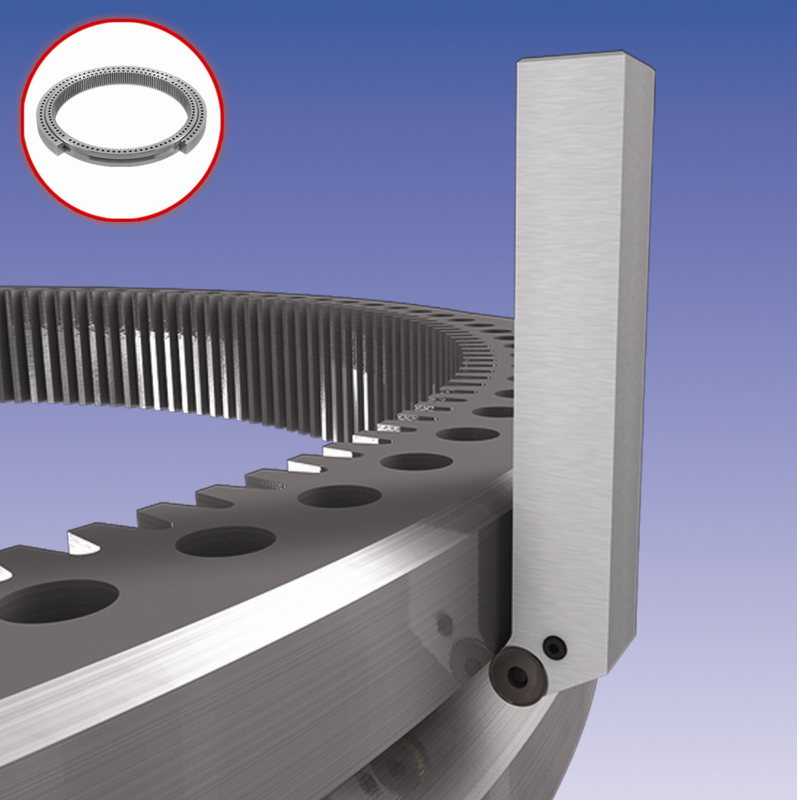

Bild 8: ISO- Drehwerkzeuglinie “SUMOTURN“ (schematische Darstellung einer Drehbearbeitung an einem Lagerring)

- beschichtet im innovativen SUMO TEC- Verfahren

Das Drehwerkzeug “HELITURN TG“ von ISCAR, in dem die Wendeschneidplatten (LNMX 11..; 15..; / 22..;) mit helicaler Schneidengeometrie sehr stabil, tangential geklemmt werden, hat sich vor allem bei tiefen Schruppoperationen an der Hauptwelle als sehr gut erwiesen.

Bild 9: Drehwerkzeug “HELITURN TG“ (schematische Darstellung einer Drehbearbeitung am Bauteil Hauptwelle)

- hohe Stabilität durch tangentiale Klemmung

- Reduzierung der Schnittkräfte durch helicale (positive) Schneidengeometrie

Zum Schlichtdrehen gehärteter Getrieberinge und großer Lager ist das mit CBN- oder Keramikwendeschneidplatten bestückte “ISCAR ISOTURN“- Drehwerkzeug das Werkzeug der Wahl.

Bohren auf höherem Niveau

In Windkraftbauteilen wie Gondelverstellungen (Azimuthsteuerung), Rotorblattverstellungen, Rotorblattadapter, Rotornabe und Turmflanschen gibt es eine Vielzahl von Bohrungen für die notwendigen Lochkreise.

Für größer dimensionierte Bohrungen hat sich ISCARs “DR TWIST“- Wendeplattenbohrer als besonders vorteilhaft herauskristallisiert. Die Besonderheit dieses Bohrsystems liegt in den gedrallten Kühlmittelkanälen. Diese folgen exakt der gewendelten Kontur des Bohrers, schaffen somit einen stabileren Werkzeugkörper, größere Spankammern und verbessern gleichzeitig die Kühlmittelzuführung an die Schnittstelle, die Kühlmittelrückführung und die Spanabfuhr.

Zusammengefasst wird durch die Systemeigenschaften des “DR TWIST“ effektiv gekühlt, Reibung und Schnittzonentemperatur reduziert, was letztendlich die Standzeit beim Bohren und die Prozesssicherheit der Bearbeitung deutlich erhöht.

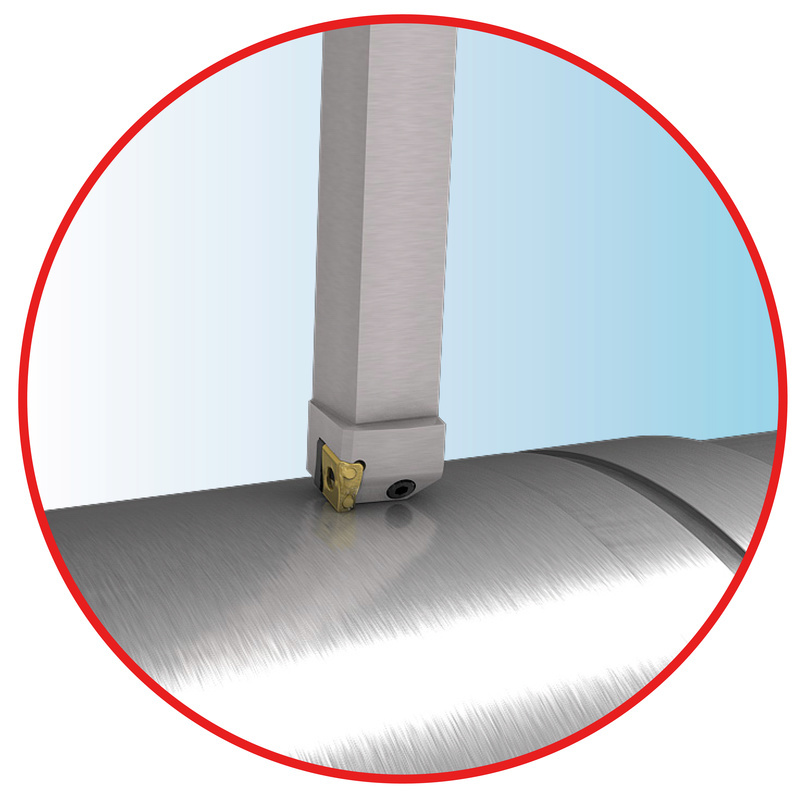

Bild 10: “DR TWIST“- Wendeplattenbohrer (schematische Darstellung einer Bohrbearbeitung an einem Lagerring)

- stabiler Werkzeugkörper und große Spankammern durch gedrallte Kühlmittelkanäle

Bei kleiner dimensionierten Bohrungen, auch mit großer Bohrtiefe, beschleunigt ISCARs modulares “SUMOCHAM“- Bohrsystem mit auswechselbarem Bohrkopf den Bearbeitungsprozess und erhöht die Prozesssicherheit. Auch bei weniger stabilen Maschinenverhältnissen hat “SUMOCHAM“ einen eindeutigen Vorteil, da der aus Werkzeugstahl bestehende Grundkörper gegenüber Vollhartmetallbohrern eventuelle Maschineninstabilität ausgleicht. Das modulare System reduziert deutlich die Werkzeug-wechselzeit, da der Bohrkopfwechsel innerhalb von Sekunden ohne Ausbau des Trägerwerkzeuges erfolgt. Dies führt zu einer ausgezeichneten Wiederholgenauigkeit und steigert deutlich die Produktivität.

Beispielsweise konnte für einen Zulieferer der Windkraftindustrie am Bauteil Scheibenrotor einer WEA mit dem “SUMOCHAM“- Bohrsystem gegenüber dem Wettbewerb ein deutlicher Produktivitätsvorteil erzielt werden. An diesem Scheibenrotortyp müssen pro Bauteil 750 Bohrungen prozesssicher, ohne Bohrkopfwechsel, in möglichst kurzer Bearbeitungszeit gefertigt werden.

Zum einen konnten mit dem “SUMOCHAM“- Bohrsystem im Vergleich zum Wettbewerb wesentlich höhere Vorschubswerte gefahren werden. Hieraus resultierend konnte die Bearbeitung 33% schneller durchgeführt werden. Zum anderen konnte die Standmenge des Wettbewerbs (750 Bohrungen pro Bohrkopf) um 280 Bohrungen pro Bohrkopf übertroffen werden. Somit war auch eine deutlich höhere Prozesssicherheit pro Bauteil gewährleistet.

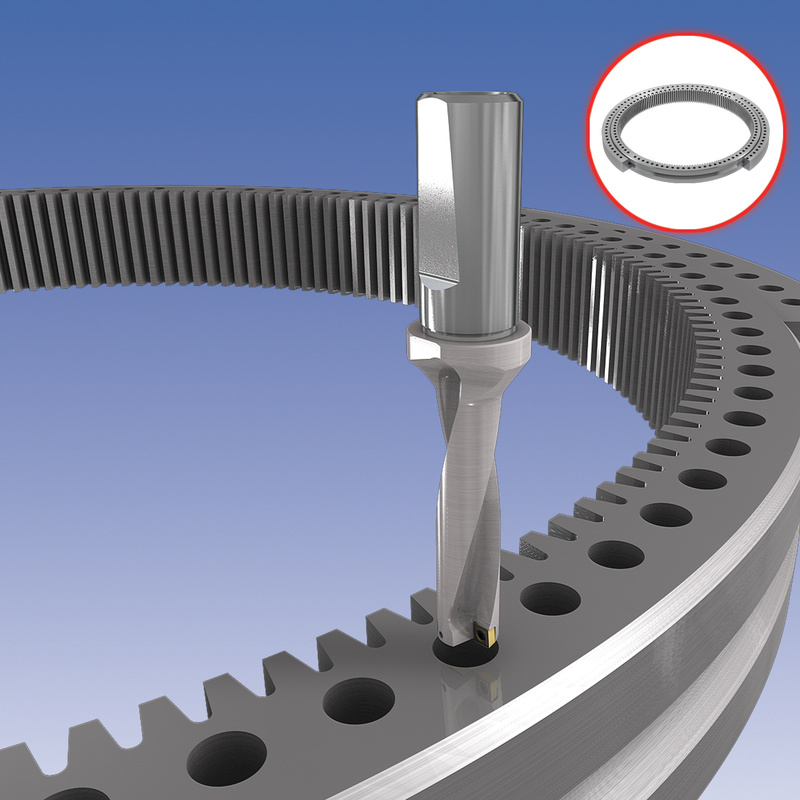

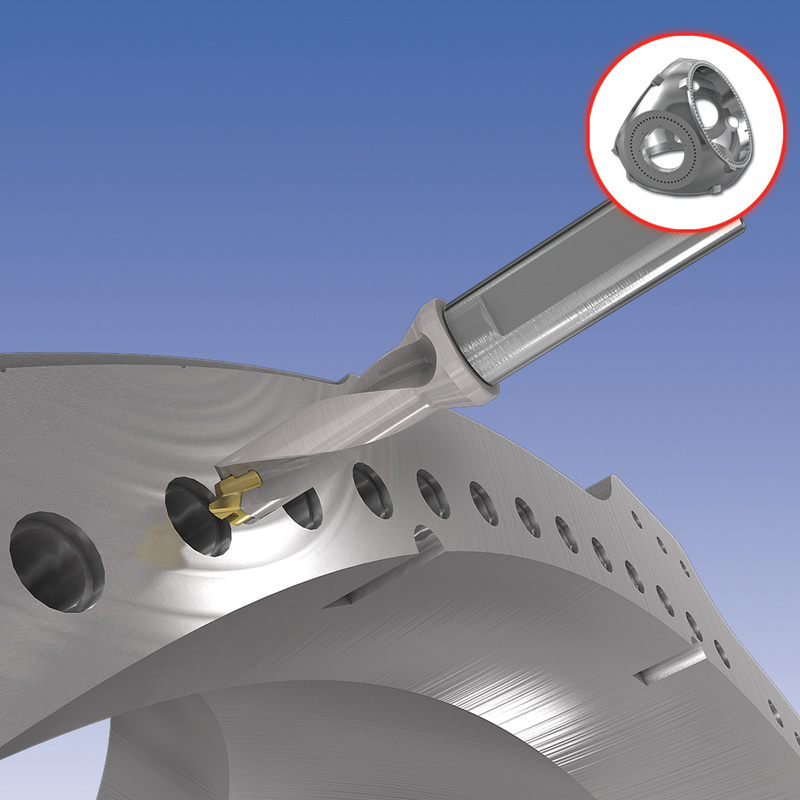

Bild 11: “SUMOCHAM“- Bohrsystem (schematische Darstellung einer Bohrbearbeitung am Bauteil Rotornabe)

- Reduzierung der Werkzeugwechselzeit durch modularen Aufbau

- hohe Wiederholgenauigkeit

Wenn es der Durchmesser zulässt, verwendet man zur Herstellung der Gewindebohrungen vorzugsweise einen Gewindefräser mit auswechselbaren Kammschneideinsätzen, z. B den “ISCAR MILLTHREAD“.

Größere Gewinde können mit diesem System helical in die Gewindebohrung gefräst werden. Der Vorteil gegenüber einem Vollhartmetallfräser liegt zum Einen deutlich im günstigeren Preis. Kostenintensives Hartmetall wird nur verwendet, wo es nicht anders geht.

Ein weiterer Vorzug des Wendeplattensystems gegenüber Hartmetall ist die höhere Prozesssicherheit auf Grund des unempfindlichern Stahlschaftes.

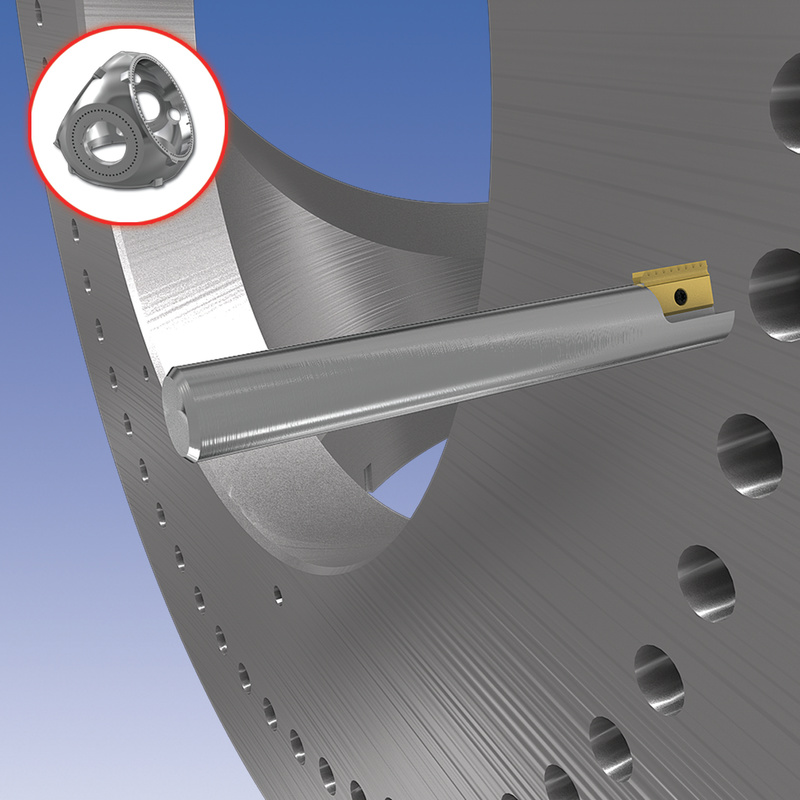

Bild 12: “MILLTHREAD“- Gewindefrässystem (schematische Darstellung einer Gewindefräsbearbeitung am Bauteil Rotornabe)

- deutlich günstigerer Preis und höhere Prozesssicherheit gegenüber Hartmetall

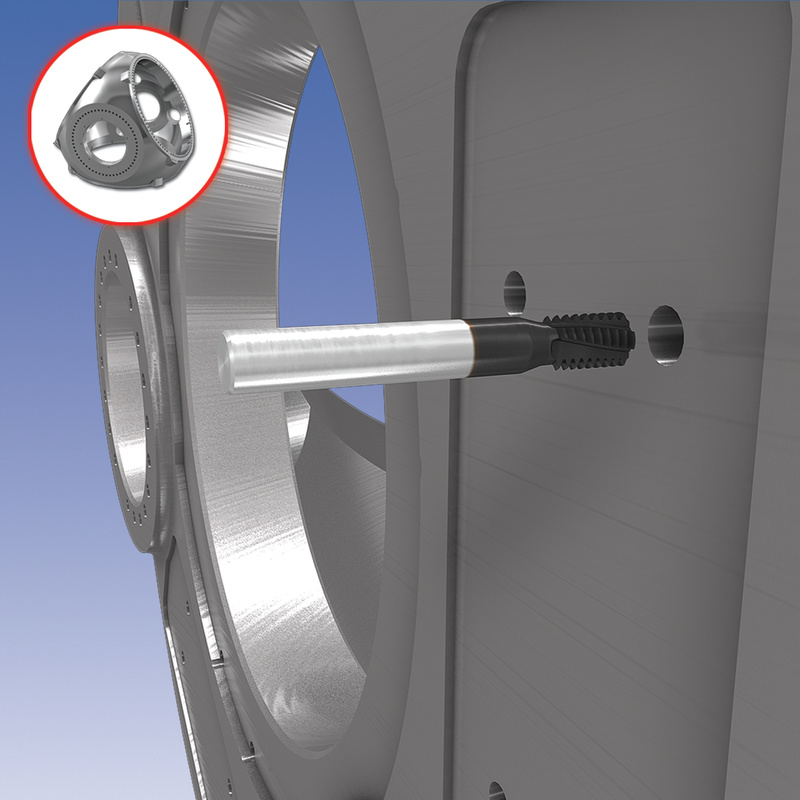

Wenn Vollhartmetall erforderlich ist, entscheidet man sich für den “SOLIDTHREAD“- Gewindefräser von ISCAR. Dieser hat weniger aber dafür ausgeprägtere Spannuten sowie eine Freilegung vom Schnittbereich zum Schaft hin. Somit ist deutlich mehr Raum für einen problemlosen Abtransport der Späne.

Bild 13: “SOLIDTHREAD“- Gewindefräser (schematische Darstellung einer Gewindefräsbearbeitung am Bauteil Rotornabe)

- ausgeprägte Spannuten zum problemlosen Abtransport der Späne

Sonderwerkzeuge und Risikominderung

Häufig werden Sonderwerkzeuge für die Fertigung von Windkraftbauteilen benötigt, z.B. für die großen Bohrungsdurchmesser, die Verzahnung des Schneckenantriebs, die Präzisionsnuten an den GFK-Rotorblättern oder die besonders tiefen Gewindebohrungen. Es ist hier ein entscheidender Vorteil, sich für einen Komplettlieferanten wie ISCAR zu entscheiden, als jedes Sonderwerkzeug von einem anderen spezialisierten Lieferanten zu beschaffen. Vor allem wenn man mit einem schnell wachsenden Markt Schritt halten will, benötigt man als Hersteller von Bauteilen für Windkraftanlagen vor allem eine zuverlässige Lieferquelle. Zudem ist es durchaus möglich, dass der Systemlieferant bereits ähnliche Sonderwerkzeuge für einen anderen Kunden fertigt. Auf diese Weise nutzt man clever gewachsenes Know How, spart Geld und verringert Risiken.

Werkzeuge auf dem technisch neusten Stand

Wer bereits im Windkraftgeschäft ist, oder zukünftig plant, Bauteile für Windkraftanlagen herzustellen, sollte folgendes bedenken: Der schnellste, kosteneffizienteste Weg zu gesteigerter Produktivität ist ohne “Werkzeug-Updates“ nicht möglich. Nur durch Werkzeugsysteme des neuesten Entwicklungsstandes, die genau auf die Bedürfnisse der Windkraftindustrie abgestimmt sind, kann man langfristig im Wettbewerb bestehen.

Es ist keine Übertreibung zu sagen, dass man durch überlegten Einsatz der neuesten Werkzeugtechnologien die Produktivität in der Fertigung verdoppeln kann. Dies hat sich im Bereich der Windkraftindustrie immer wieder bewiesen.

Des Weiteren kann durch geschickte “Werkzeug-Updates“ die Lieferzeit von Bauteilen für Windkraftanlagen um Wochen reduziert werden. Diese teilweise langen Lieferzeiten stellen derzeit den größten Engpass dar. Wer im wachsenden Wettbewerb bestehen will, sollte sich in regelmäßigen Abständen nach den neuesten Werkzeugentwicklungen umsehen. Und was die Weiterentwicklung von Werkzeugen angeht, sind Sie beim “Innovationsmeister ISCAR“ genau an der richtigen Adresse.

Werkzeuge und deren beste Handhabung entwickeln sich schneller weiter als man glaubt.

Betrachten wir hierzu die “SUMO TEC“- Schneidstoffsorten. Ihnen werden höchste Standmengen und Prozesssicherheit beim Schruppfräsen von Windkraftbauteilen angerechnet. Sie wurde jedoch erst 2007 auf den Markt gebracht und zum damaligen Zeitpunkt nur in einer limitierten Auflage an Wendeschneidplattentypen.

Bild 14: “SUMO TEC“- Schneidstoffsorten

- stehen für höchste Standmengen und Prozesssicherheit

Das patentrechtlich geschützte Verfahren der speziellen “SUMOTEC“- Oberflächenbehandlung wird heutzutage praktisch bei allen Fräs- und Drehwende-schneidplatten von ISCAR angewendet, wodurch es ermöglicht wird, Werkstückstoffe wesentlich produktiver und vor allem prozesssicherer zu zerspanen. Rückschließend bedeutet dies, dass durch solche Innovationen im Bereich Schwerzerspanung Schrupp-bearbeitungen mit langen Prozesszeiten an hochwertigen Bauteilen unbeaufsichtigt durchgeführt werden können.

Dies ist lediglich ein Beispiel für ISCARs technische Fortschritte, welche die Windkraft-industrie dabei unterstützen, der Nachfrage in diesem Bereich gerecht zu werden. Werfen Sie einen Blick auf Ihre Engpässe und lassen Sie sich von einem erfahrenen Komplett-lieferanten wie ISCAR beraten. Die Lösung Ihres Problems kann möglicherweise ein Werkzeug oder ein spezielles Verfahren sein, das so vor einem Jahr noch nicht zur Verfügung stand, Ihnen aber jetzt den entscheidenden Vorteil bringt. ISCAR berät Sie kompetent, macht Sie im Bereich der “grünen Energie“ wettbewerbsfähiger, profitabler und produktiver als Sie es heute sind. ISCAR macht Sie fit für die Zukunft!

Bild 15: Aufspannung einer Hauptwelle einer WEA (Windenergieanlage)

- Quelle:

- ISCAR

- Email:

- gmbh@iscar.de

- Link:

- www.iscar.de/...

- Windenergie Wiki:

- Windpark, WEA, Gondel