Neue Herausforderungen an Rotorlagerungen der 7-MW-Offshoreklasse

Sie verfügen über extrem lange Rotorblätter im Bereich von 170 Meter sowie ein Naben- und Blattgewicht von rund 200 Tonnen. Der Überhang vom Nabenmittelpunkt zur Mitte des Turms ist relativ groß, um die Freigängigkeit der durchbiegenden Blattspitzen zu ermöglichen. Dem entgegen stehen die Ziele, möglichst kompakte und leichte Triebstränge zu entwickeln, um die Gesamtkosten der Maschinen und Installation zu senken.

Von Dipl. Ing. Matthias Hofmann, Technischer Berater Windkraft bei SKF

Um in derartigen Dimensionen möglichst hohe Leistungen bei möglichst geringen Betriebskosten erzielen zu können, bietet SKF für die unterschiedlichen Triebstrangkonzepte eine Vielzahl von Rotorlagerlösungen an:

Sphärische Lagerungen bei Turbinen mit Hauptgetriebe (2-Punkt-Lagerung „flexibel“)

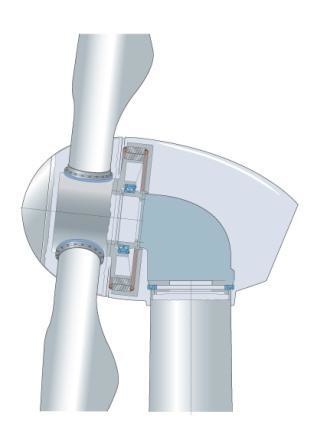

In der 5-MW-Klasse hat sich vor allem die 2-Punkt-Lagerung mit CARB (Toroidalrollenlager) und SRB (Pendelrollenlager) in getrennten Rotor-Lagergehäusen etabliert. Damit ist die Welle gegenüber einer 3-Punkt Lagerung eindeutig gelagert und das Getriebe übernimmt hier nicht die Funktion des Gegenlagers. Das CARB dient als reines Loslager, dessen axiale Verschiebefunktion durch die bordlose Ausführung realisiert wird. Im geeigneten Lagerabstand befindet sich generatorseitig das kleinere SRB, das die Funktion eines Festlagers übernimmt (Bild 1). Die spielbehaftete Lagerung in dieser Größenordnung erfordert eine ganzheitliche dynamische Betrachtung des kompletten Antriebstrangs und ist beispielsweise für die Planetenträgerlagerung des Hauptgetriebes sowie der Getriebeaufhängung relevant.

Die Los-Festlager-Kombination mit den winkelbeweglichen CARB und SRB gleichen hohe Wellendurchbiegungen, Winkelfehler und Versatz der beiden Lagergehäuse sehr gut aus. Die Rollen des Lagers haben selbsteinstellende Eigenschaften. Damit nehmen sie selbsttätig immer die Stellung ein, in der die Last über die Rollenlänge gleichmäßig verteilt ist. Selbst wenn Schiefstellungen oder Axialverschiebungen auszugleichen sind, ist die Tragfähigkeit der SKF-Rollenlager sehr hoch.

Mit den positiven Erfahrungen ist die 2-Punkt-Lagerung CARB und SRB prädestiniert, auch auf eine neue 7-MW-Maschine mit Hauptgetriebe angewandt zu werden. Auf Basis einer Hohlwelle ist ein CARB mit einer Bohrung von 1.700 bis 1.800 mm und ein SRB mit einer Bohrung von 1.200 bis 1.300 mm einsetzbar. Auch in dieser Größe bietet SKF das CARB und SRB der Explorer-Klasse „Next Generation“ an. Diese haben deutlich verbesserte Leistungsparameter hinsichtlich Ausdauer, Drehvermögen und dynamischer Belastbarkeit. Ihre gesteigerte Leistungsfähigkeit beruht im Wesentlichen auf verbessertem Wälzlagerstahl für höhere Ermüdungsfestigkeit, optimierter Wärmebehandlung mit dem XBite-Verfahren (spezielles bainitisches Durchhärten), optimierter Spannungsverteilung im Wälzkontakt sowie verfeinerter Kontaktgeometrie für bessere Schmierung und weniger Wartungsbedarf.

SKF bietet auch für diese Größen individuell konstruierte CARB und SRB Wind-Rotorlagergehäuse an. Diese sind auf der Basis von Betriebslasten und mit Berücksichtigung der Gehäuseverformung optimal auf die Spannungsverteilung im Rolle-Laufbahn-Kontakt und auf die Ausprägung der Lastzonen ausgelegt. Abhängig vom Schmiermedium (Fett oder Öl) können wahlweise schleifende SKF Kontaktdichtungen oder einfache wie auch komplexe Labyrinthdichtungen integriert werden.

„Steife“ Lagerungen bei Turbinen mit Hauptgetriebe (2-Punkt-Lagerung „steif“)

Auf den ersten Blick ähnlich erscheint ein Lagerkonzept auf Basis einer Los-Festlager-Anordnung mit CRB (Zylinderrollenlager) und DRTRB (gepaartes Kegelrollenlager). Mit den hauptsächlich von getriebelosen Anlagen abgeleiteten und seit Jahren erprobten Typen, die in der Regel auf stillstehenden Achszapfen in zentraler Nähe zur Nabe montiert sind, ergeben sich interessante Hauptlagerkonzepte – auch für eine modular aufgebaute 7-MW-Getriebemaschine.

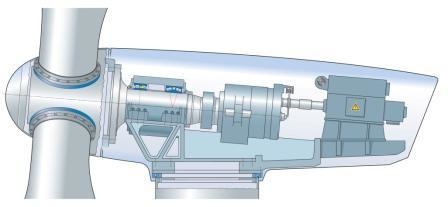

Anspruchsvoller gegenüber sphärischen Lagerungen sind die Fertigungsgenauigkeit, Form- und Lagetoleranzen beider Lagersitze zueinander. Diese Lagertypen und ihre Anordnung erfordern in der Regel ein einteilig langes Rotorlagergehäuse, bei dem beide Lagersitze in einer Aufspannung gefertigt werden und damit radialen Versatz ausschließen (Bild 2).

Mit Hilfe der Simulationssoftware „Beacon flexibel“ untersucht SKF die Verformung der Rotorwelle sowie das Lagergehäuse inklusive Maschinenträger auf schädlichen Einfluss für die Lastzone und Lagerschiefstellung. Dies betrifft vor allem bei der „fliegenden Lagerung“ das radial hochbelastete CRB. Erfahrungsgemäß muss hier die Gehäusekonstruktion optimiert und Lager Laufbahnen profiliert werden, um die Kantenspannungen auf ein vertretbares Niveau zu bringen. Zur Auswahl für eine 7-MW-Turbine stehen grundsätzlich ein- und zweireihige CRB-Typen mit schlanken Rollensätzen und formoptimierten Käfigen mit Lagerbohrungen größer 1.700 mm.

Als generatorseitiges Festlager bietet sich ein in X-Anordnung zusammengepasster TRB-Lagersatz mit schlanken Kegelrollen und Stahlblechkäfig an. Bestimmend für die Auswahl des Druckwinkels sind die radialen- und axialen Belastungen in Abwägung mit der sich wunschgemäß in der Lagerachse kreuzenden Wirklinien. Für große TRB-Bohrungsdurchmesser (> 1.000 mm) ergibt sich somit der Bedarf, den Einsatz von Einheiten im TDI-Design (einteiliger Innenring) sowie den individuellen Aufbau mit zwei einzelnen TRB individuell konstruktiv zu untersuchen.

Eine relativ große Varianz bei Vorspannung und Axialluft und somit bei der Lagerlebensdauer ergibt sich bei flachwinkligen DRTRB durch den Einfluss aller Fertigungstoleranzen. Dies ist vor allem für große TRB (> 1.000 mm Bohrung) relevant und kann eine relativ aufwendige und exakte Vorspannungseinstellung durch Einpassen eines Zwischenrings erfordern. Im Vergleich mit der „flexiblen“ CARB- und SRB-Lösung kann die CRB- und DRTRB-Variante etwas kompakter (kürzer) ausgeführt werden. Eine separate Plug-&-Play-Rotorlagereinheit (Welle, Lager, Gehäuse) kann über eine senkrecht stehende Rotorwelle schrittweise montiert werden.

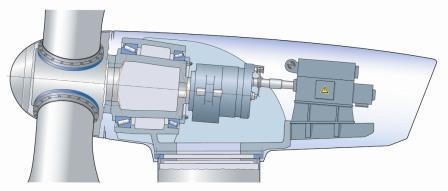

Ebenfalls als „steife“ Lagerung bei Turbinen mit Hauptgetriebe gilt eine in O-Anordnung angestellte TRB- und TRB-Rotorwellenlagerung. Auf Basis von zwei individuell ausgearbeiteten TRB mit unterschiedlichen Tragzahlen, Ringdurchmessern (Bohrung ca. 2.000 mm) und Druckwinkeln lässt sich eine relativ kompakte Rotorlagereinheit im XXL-Format mit gegossener Rotor-Hohlwelle und einteiligem Gehäuse für eine 7-MW-Turbine realisieren (Bild 3).

Kompaktheit und Gewichtsreduzierung ist auch hier ein zentrales Thema. Das komplette Design gilt in allen Belangen als höchst anspruchsvoll. Daher ist es erforderlich, die komplette Lageranordnung auf Montagemöglichkeiten, Steifigkeiten, Verformung und Einfluss auf die Vorspannung beider TRB frühzeitig zu untersuchen. Für diese Anordnung liegen heute im Bereich größer 5 MW nahezu keine Erfahrungen bezüglich realer Betriebstemperaturen vor. Durch den relativ geringen Lagerabstand in der O-Anordnung und den großen Ringdurchmesser muss aufgrund von Temperatureinflüssen mit Vorspannungsverlust und damit mit einem Einfluss auf die Ausbildung der Lastzone, Spannungsverteilung im Wälzkontakt und ggf. Reduzierung der Lagerlebensdauer gerechnet werden. Aus Sicht von SKF können speziell bei dieser Anordnung die vorhandenen SKF Ölschmiersysteme ein geeignetes Mittel sein, um das Temperaturniveau der vorgespannten Lagerung separat und kontrolliert zu steuern.

Kompaktheit und Gewichtsreduzierung ist auch hier ein zentrales Thema. Das komplette Design gilt in allen Belangen als höchst anspruchsvoll. Daher ist es erforderlich, die komplette Lageranordnung auf Montagemöglichkeiten, Steifigkeiten, Verformung und Einfluss auf die Vorspannung beider TRB frühzeitig zu untersuchen. Für diese Anordnung liegen heute im Bereich größer 5 MW nahezu keine Erfahrungen bezüglich realer Betriebstemperaturen vor. Durch den relativ geringen Lagerabstand in der O-Anordnung und den großen Ringdurchmesser muss aufgrund von Temperatureinflüssen mit Vorspannungsverlust und damit mit einem Einfluss auf die Ausbildung der Lastzone, Spannungsverteilung im Wälzkontakt und ggf. Reduzierung der Lagerlebensdauer gerechnet werden. Aus Sicht von SKF können speziell bei dieser Anordnung die vorhandenen SKF Ölschmiersysteme ein geeignetes Mittel sein, um das Temperaturniveau der vorgespannten Lagerung separat und kontrolliert zu steuern.

SKF NautilusTM in Turbinen mit Hauptgetriebe

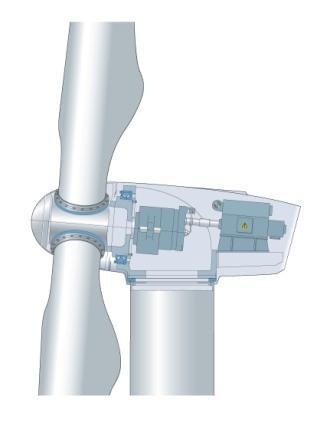

In den vergangenen Jahren wurden sehr kompakte Triebstränge mit teilintegriertem Momentenlager NautilusTM in den Leistungsklassen von 2 bis 6 MW bei ca. 125 m Rotordurchmesser umgesetzt. Der Maschinenträger umschließt dabei rotorseitig das Momentenlager (Bild 4). Alle Kräfte und Biegemomente werden bestenfalls von der Rotorwelle über das Hauptlager auf den Maschinenträger abgeleitet. Das Momentenlager sitzt auf einer kurzen Rotorwelle zwischen Nabe und Getriebe. Wird die Hohlwelle länger gehalten, ermöglicht ein Mannloch den Durchschlupf in die Nabe.

Das in O-Anordnung angeordnete, zweireihige Kegelrollenlager, gepaart mit den großen Ringdurchmessern, bildet die Basis für die große Stützweite zur Aufnahme und Übertragung der hohen Biegemomente. Die innere Konstruktion mit 45° Druckwinkel und relativ kleinen Rollen-Kegelwinkeln mit Treffpunkt im Apex-Punkt, sorgt für ein pures Abrollen im Wälzkontakt ohne schädliches Gleiten an den Rollenenden. Die Konstruktion mit flexiblen SKF Segmentkäfigen vermeidet bei Verformung der Turbinen-Frontpartie innere Käfig-Zwangskräfte.

Das in O-Anordnung angeordnete, zweireihige Kegelrollenlager, gepaart mit den großen Ringdurchmessern, bildet die Basis für die große Stützweite zur Aufnahme und Übertragung der hohen Biegemomente. Die innere Konstruktion mit 45° Druckwinkel und relativ kleinen Rollen-Kegelwinkeln mit Treffpunkt im Apex-Punkt, sorgt für ein pures Abrollen im Wälzkontakt ohne schädliches Gleiten an den Rollenenden. Die Konstruktion mit flexiblen SKF Segmentkäfigen vermeidet bei Verformung der Turbinen-Frontpartie innere Käfig-Zwangskräfte.

Im Vergleich zu herkömmlich vorgespannten Kegelrollenlagern mit einteiligem Käfig ergeben sich somit niedrigere Reibmomente und Lagertemperaturen. Dies bildet auch die Basis für den heutzutage üblichen Betrieb mit Fettschmierung, die gegenüber der Ölschmierung geringere Anforderungen an das Schmier- und Dichtungssystem hat.

Bei zukünftigen Rotordurchmessern von 170 m in der 7-MW-Klasse wächst der Überhang von Mitte Nabe zu Mitte Turm, um die Freigängigkeit der durchbiegenden Blattspitzen zu gewährleisten. Damit wird genügend Gondellänge zur Unterbringung eines modularen Triebstrangs mit zweifach gelagerter Rotorwelle und angeflanschtem Hauptgetriebe zur Verfügung stehen. Sollte ein Momentenlager eingesetzt werden, ist es zielführend, den Nabenüberhang zu verkürzen (beispielsweise durch steifere Rotorblätter und mehr Gondelneigung), den Rotoranbindungspunkt zum Momentenlager möglichst klein zu halten und den Schwerpunkt des 70- bis 100-Tonnen-Getriebes möglichst in der Mitte des Turms oder darüber hinaus wirken zu lassen. Andernfalls ergibt sich eine ungünstige Belastung für das Momentenlager sowie eine extrem einseitige Belastung für das Turmhauslager.

Ähnliches gilt für mögliche 7-MW-Hybridturbinen, bei denen der komplette Antriebsstrang (Hauptlager, Getriebe und Generator) in einer Gehäuseeinheit zusammengeführt ist. Bei der Integration eines Rotorlagers innerhalb des Getriebes gilt es auch weiterhin, die Verzahnung des Getriebes eingangsseitig von den Verformungen des Rotorlagers und der Umgebungskonstruktion zu entkoppeln. Damit wird gewährleistet, dass die folgende Eingangswelle reines Drehmoment erfährt und der exakte Zahneingriff nicht gestört wird.

- Quelle:

- SKF

- Email:

- info@skf.com

- Link:

- www.skf.com/...

- Windenergie Wiki:

- Turbine, Offshore, Nabe, MW, Megawatt, Gondel, Blattspitze

News

-

29.10.2019

Ökostrom ohne Kostenflut: SKF liefert kompletten Antriebsstrang für weltstärkste Gezeitenturbine

Weil schwimmende Strömungsturbinen vergleichsweise niedrige Stromgestehungskosten aufweisen, steckt in ihnen viel Zukunftspotenzial. Die Kommerzialisierung dieser umweltfreundlichen Technik treibt die schottische Orbital Marine Power Limited weiter voran – bald durch die „O2“: Die mit 2 MW leistungsstärkste Gezeitenturbine der Welt wird 1.700 Haushalte mit Strom versorgen können. [Mehr]

-

26.03.2019

Damit der Windenergie nicht die Puste ausgeht: Rentable Retrofits von SKF

Immer mehr Windenergieanlagen kommen langsam in die Jahre. Außerdem läuft demnächst die deutsche Förderung durch das Erneuerbare-Energien-Gesetz aus. Beides zusammen gefährdet die Wirtschaftlichkeit unzähliger Altanlagen [Mehr]

-

14.08.2018

SKF auf dem Branchengipfel in Hamburg: Wissen und Produkte für die Windenergie

Auf dem Gelände der Hamburg Messe finden vom 25. bis 28. September gleich zwei Großereignisse statt: die WindEnergy Hamburg und die WindEurope-Konferenz. Bei diesem globalen Windenergie-Gipfel stellt SKF u. a. ihre Pendelrollenlager für die Hauptwellen von Windkraftanlagen sowie weitere Lösungen für die Windenergiebranche vor. [Mehr]